O principal propósito do uso de uma mistura de 5% de hidrogênio-argônio é estabelecer uma atmosfera redutora durante o processo de prensagem a quente. Especificamente, o componente hidrogênio reage e elimina contaminações de oxigênio vestigial que o seleneto de estanho (SnSe) pode ter adsorvido em estágios anteriores de processamento. Isso garante que o material final mantenha os altos níveis de pureza necessários para o desempenho.

A remoção de impurezas de oxigênio não é apenas uma etapa de limpeza; é um pré-requisito fundamental para a síntese de SnSe capaz de atingir uma figura de mérito termoelétrica (zT) otimizada.

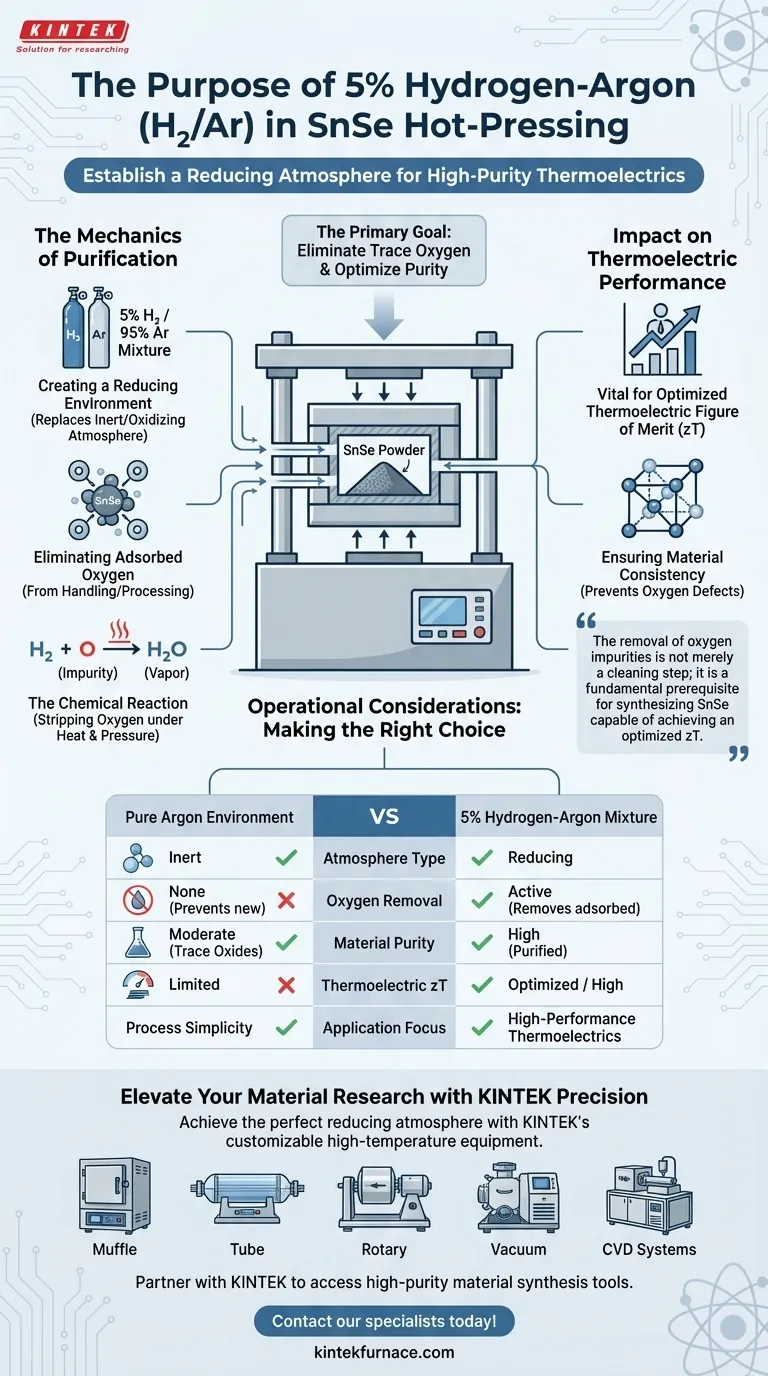

A Mecânica da Purificação

Criação de um Ambiente Redutor

Ambientes de processamento padrão frequentemente introduzem contaminantes. Ao introduzir uma mistura de hidrogênio-argônio, você substitui um ambiente inerte ou oxidante por uma atmosfera redutora.

Eliminação de Oxigênio Adsorvido

O seleneto de estanho pode adsorver oxigênio em sua superfície durante o manuseio ou processamento mecânico anterior. O hidrogênio na mistura visa ativamente essas impurezas.

A Reação Química

Sob o calor da prensa, o hidrogênio reage quimicamente com o oxigênio vestigial. Essa reação efetivamente remove o oxigênio do material, revertendo a oxidação parcial que pode ter ocorrido.

Impacto no Desempenho Termoelétrico

A Ligação com a Figura de Mérito (zT)

A referência primária afirma explicitamente que esta etapa de purificação é vital. Sem remover o oxigênio, o material não pode atingir sua figura de mérito termoelétrica (zT) otimizada.

Garantindo a Consistência do Material

A contaminação por oxigênio pode atuar como um defeito, alterando as propriedades intrínsecas do semicondutor. O tratamento com hidrogênio garante que a rede permaneça próxima ao seu estado estequiométrico e químico pretendido.

Considerações Operacionais

O Custo da Omissão

Pular a inclusão de hidrogênio é uma armadilha comum na busca por um processamento mais simples. No entanto, não usar uma atmosfera redutora deixa oxigênio adsorvido dentro da amostra compactada.

Equilibrando Pureza e Complexidade

Embora o argônio forneça um fundo inerte para evitar reações adicionais, ele não pode remover óxidos existentes. A adição de hidrogênio aumenta a complexidade do processo, mas é a única maneira de reverter ativamente a contaminação anterior.

Fazendo a Escolha Certa para o Seu Objetivo

Para maximizar a eficácia do seu sistema de prensagem a quente, considere seus alvos de desempenho específicos:

- Se o seu foco principal é maximizar o zT: Você deve utilizar um agente redutor como o hidrogênio para eliminar impurezas de oxigênio que degradam o desempenho.

- Se o seu foco principal é a simplicidade do processo: Você pode usar argônio puro, mas deve aceitar que a oxidação vestigial provavelmente limitará o desempenho final do SnSe.

Termoelétricos de alto desempenho exigem não apenas síntese precisa, mas purificação ativa durante a fase de consolidação.

Tabela Resumo:

| Característica | Ambiente de Argônio Puro | Mistura de 5% Hidrogênio-Argônio |

|---|---|---|

| Tipo de Atmosfera | Inerte | Redutora |

| Remoção de Oxigênio | Nenhuma (Previne nova oxidação) | Ativa (Remove oxigênio adsorvido) |

| Pureza do Material | Moderada (Contém óxidos vestigiais) | Alta (Purificado durante a prensagem) |

| zT Termoelétrico | Limitado | Otimizado / Alto |

| Foco da Aplicação | Simplicidade do Processo | Termoelétricos de Alto Desempenho |

Eleve sua Pesquisa de Materiais com a Precisão KINTEK

Alcançar a atmosfera redutora perfeita para a prensagem a quente de SnSe requer equipamentos confiáveis e de alta temperatura. Apoiada por P&D especializada e fabricação de classe mundial, a KINTEK oferece uma linha abrangente de sistemas Muffle, Tube, Rotary, Vacuum e CVD — todos totalmente personalizáveis para atender aos seus requisitos específicos de mistura de gases e processamento térmico.

Não deixe que impurezas de oxigênio comprometam sua figura de mérito termoelétrica (zT). Faça parceria com a KINTEK para acessar as ferramentas necessárias para a síntese de materiais de alta pureza.

Guia Visual

Referências

- Andrew Golabek, Holger Kleinke. Large Improvements in the Thermoelectric Properties of SnSe by Fast Cooling. DOI: 10.3390/ma18020358

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno para tratamento térmico e sinterização sob vácuo com pressão de ar de 9MPa

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

As pessoas também perguntam

- Qual é a função de um forno de prensagem a quente a vácuo? Soldagem por Difusão de Precisão para Aço Inoxidável 321H

- Por que os moldes de grafite são necessários durante o processo de sinterização de prensagem a quente de Fe-Cu-Ni-Sn-VN? Ferramentas Essenciais de Sinterização

- Quais são as vantagens dos sistemas SPS/FAST de bancada para P&D de titânio? Acelere sua engenharia microestrutural

- Por que a "prensagem final de curta duração" é importante na prensagem a quente a vácuo? Desbloqueie a Densidade Máxima do Material

- Como as condições de temperatura e pressão em um forno de prensagem a vácuo facilitam a densificação de AMC?

- Qual papel a prensagem a quente desempenha na ciência dos materiais? Alcançar Peças de Alta Densidade e Complexas de Forma Eficiente

- Como um forno de Prensagem a Quente a Vácuo (VHP) facilita a fabricação de ligas Al-4Cu nanoestruturadas em massa?

- Como o controle personalizado de calor e pressão beneficia a prensagem a quente? Obtenha Densidade e Resistência de Material Superiores