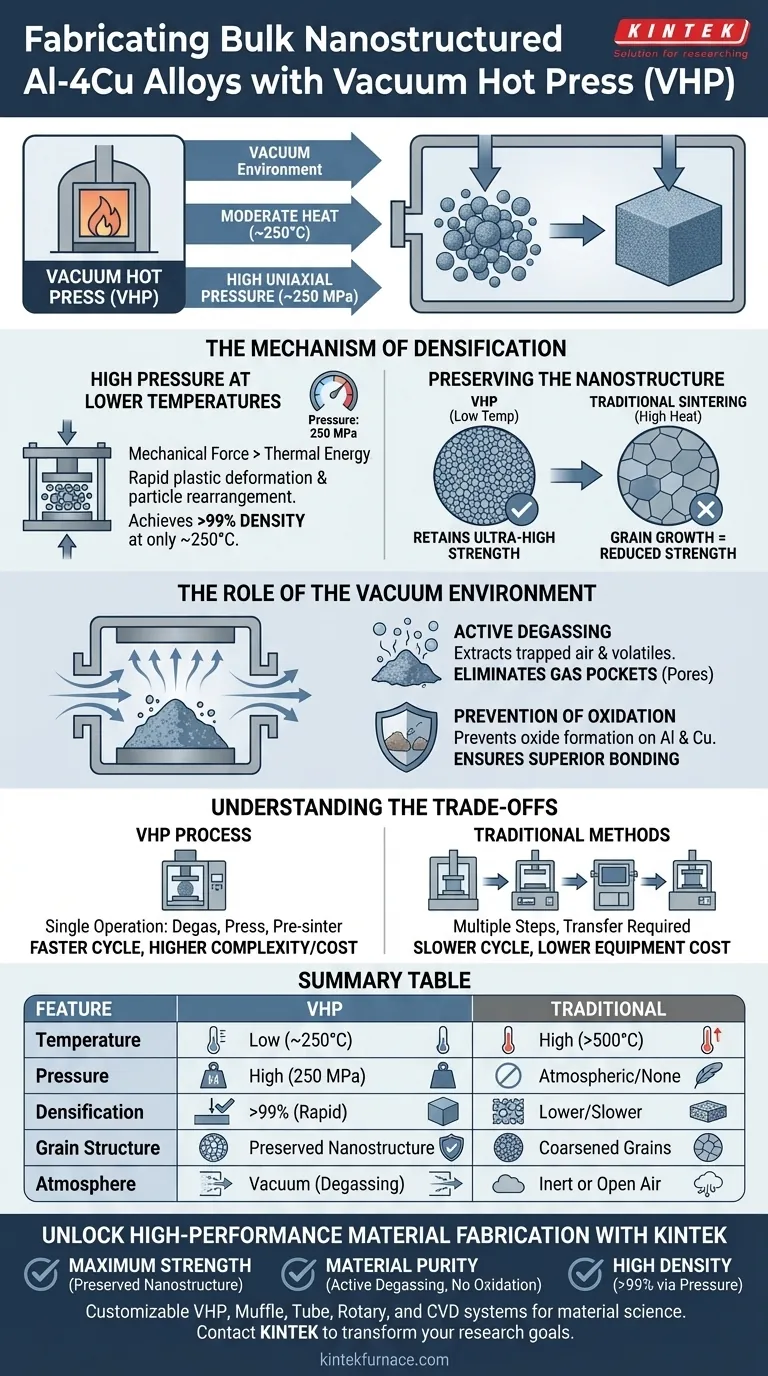

Um forno de Prensagem a Quente a Vácuo (VHP) facilita a fabricação de ligas Al-4Cu nanoestruturadas em massa, submetendo simultaneamente o pó a aquecimento moderado (aproximadamente 250°C) e alta pressão uniaxial (cerca de 250 MPa) em um ambiente de vácuo. Esta aplicação dupla força a deformação plástica rápida e o rearranjo das partículas, permitindo que o material atinja uma densificação excepcional (acima de 99%) sem a necessidade de altas temperaturas que normalmente destroem as nanoestruturas.

Ao desacoplar a densificação de altas cargas térmicas, o VHP resolve o conflito crítico de engenharia entre alcançar um sólido livre de poros e preservar a estrutura de grãos finos necessária para resistência ultra-alta.

O Mecanismo de Densificação

Alta Pressão em Temperaturas Mais Baixas

A vantagem definidora do VHP para ligas Al-4Cu é a capacidade de atingir densidade total em temperaturas relativamente baixas.

Ao aplicar pressão mecânica significativa (por exemplo, 250 MPa), o forno força mecanicamente as partículas do pó a se reorganizarem e sofrerem deformação plástica.

Esta força mecânica substitui a energia térmica. Ela impulsiona a eliminação de poros através de fluxo plástico e mecanismos de fluência, permitindo que a liga atinja mais de 99% de densidade a apenas 250°C.

Preservando a Nanoestrutura

Na sinterização tradicional, atingir alta densidade geralmente requer alto calor, o que causa o crescimento e o envelhecimento dos grãos.

Grãos grosseiros reduzem drasticamente a resistência do material.

Como o VHP atinge a densificação em baixas temperaturas, ele efetivamente inibe o crescimento de grãos. Isso preserva a estrutura nanocristalina, garantindo que a liga final retenha suas características de resistência ultra-alta.

O Papel do Ambiente de Vácuo

Desgaseificação Ativa

O sistema de vácuo faz mais do que apenas fornecer um ambiente limpo; ele remove ativamente barreiras à ligação.

Ele extrai continuamente o ar aprisionado nos espaços entre as partículas e remove impurezas voláteis liberadas durante o processo de aquecimento.

Esta ação de desgaseificação elimina os bolsões de gás que, de outra forma, formariam poros dentro do corpo acabado, melhorando diretamente a integridade estrutural.

Prevenção de Oxidação

Alumínio e cobre são suscetíveis à oxidação, que cria limites quebradiços entre as partículas.

O ambiente de vácuo impede a oxidação dos pós metálicos durante a fase de aquecimento.

Ao manter superfícies livres de óxido, o forno garante uma ligação metalúrgica superior entre as partículas, resultando em maior dureza e resistência à compressão em comparação com métodos convencionais.

Compreendendo os Compromissos

Eficiência do Processo vs. Complexidade do Equipamento

Embora o VHP produza propriedades de material superiores, é importante entender o contexto operacional.

O processo integra três procedimentos distintos — desgaseificação do pó, prensagem e pré-sinterização — em uma única operação.

Isso encurta significativamente o ciclo de preparação em comparação com métodos tradicionais que exigem a transferência de amostras entre máquinas. No entanto, requer equipamentos especializados e complexos capazes de manter altos níveis de vácuo e pressão simultaneamente, o que pode representar um investimento inicial de recursos mais alto do que a sinterização sem pressão.

Fazendo a Escolha Certa para o Seu Objetivo

Se você está avaliando métodos de fabricação para ligas Al-4Cu, considere seus requisitos de desempenho específicos:

- Se o seu foco principal é a Resistência Máxima: Escolha VHP porque seu processamento em baixa temperatura preserva a estrutura de grãos nanocristalinos essencial para resistência ultra-alta.

- Se o seu foco principal é a Pureza do Material: Escolha VHP por sua capacidade de desgaseificar ativamente o pó e prevenir a oxidação durante o processo de consolidação.

- Se o seu foco principal é a Alta Densidade: Escolha VHP para alavancar a pressão mecânica, garantindo uma densificação de >99% que a sinterização sem pressão não consegue alcançar facilmente.

O VHP é a escolha definitiva quando a integridade mecânica da nanoestrutura não pode ser comprometida.

Tabela Resumo:

| Característica | Processamento VHP (Al-4Cu) | Sinterização Tradicional |

|---|---|---|

| Temperatura | Baixa (~250°C) | Alta (Varia, frequentemente >500°C) |

| Pressão | Alta (250 MPa) | Atmosférica/Nenhuma |

| Densificação | >99% (Rápida) | Menor/Mais Lenta |

| Estrutura de Grãos | Nanoestrutura Preservada | Grãos Envelhecidos/Grandes |

| Atmosfera | Vácuo (Desgaseificação) | Inerte ou Ar Aberto |

Desbloqueie a Fabricação de Materiais de Alto Desempenho

Maximize a resistência e a pureza de suas ligas Al-4Cu com a engenharia de precisão da KINTEK. Apoiada por P&D e fabricação especializadas, a KINTEK oferece sistemas avançados de Prensagem a Quente a Vácuo (VHP), Muffle, Tubo, Rotativo e CVD projetados para as demandas rigorosas da ciência dos materiais. Nossos fornos de alta temperatura de laboratório são totalmente personalizáveis para atender aos seus requisitos exclusivos de densificação e tamanho de grão.

Pronto para elevar sua pesquisa ou produção? Entre em contato com a KINTEK hoje mesmo para descobrir como nossas soluções de alto vácuo podem transformar seus objetivos de materiais nanoestruturados em realidade.

Guia Visual

Produtos relacionados

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno para tratamento térmico e sinterização sob vácuo com pressão de ar de 9MPa

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de sinterização por vácuo para tratamento térmico Forno de sinterização por vácuo para fios de molibdénio

As pessoas também perguntam

- Como os moldes de grafite funcionam durante a SPS de ligas Ti-6Al-4Zr-4Nb? Dominando a Sinterização de Ação Dupla

- Quais são as vantagens únicas da Sinterização por Plasma de Faísca (SPS)? Desbloqueie a Resistência de Carboneto Ultrafino

- Como os fornos de sinterização por prensagem a quente a vácuo são classificados com base na sua temperatura de operação? Um guia para faixas de temperatura baixa, média e alta

- Quais são as principais vantagens dos fornos de prensagem a quente a vácuo em comparação com os fornos convencionais? Obtenha Pureza e Controle Superior

- Como funciona a prensagem a quente? Alcance Densidade e Resistência Máximas para Materiais Avançados

- Que tipos de formas podem ser fabricadas usando prensagem a quente a vácuo? De Blocos Simples a Componentes Complexos

- Quais são as vantagens técnicas da Sinterização por Plasma de Faísca (SPS) para aço maraging? Alcançar Densificação Rápida

- Por que um forno de prensagem a quente a vácuo é essencial para compósitos de grafite/Al? Alcançando Alta Densidade e Desempenho