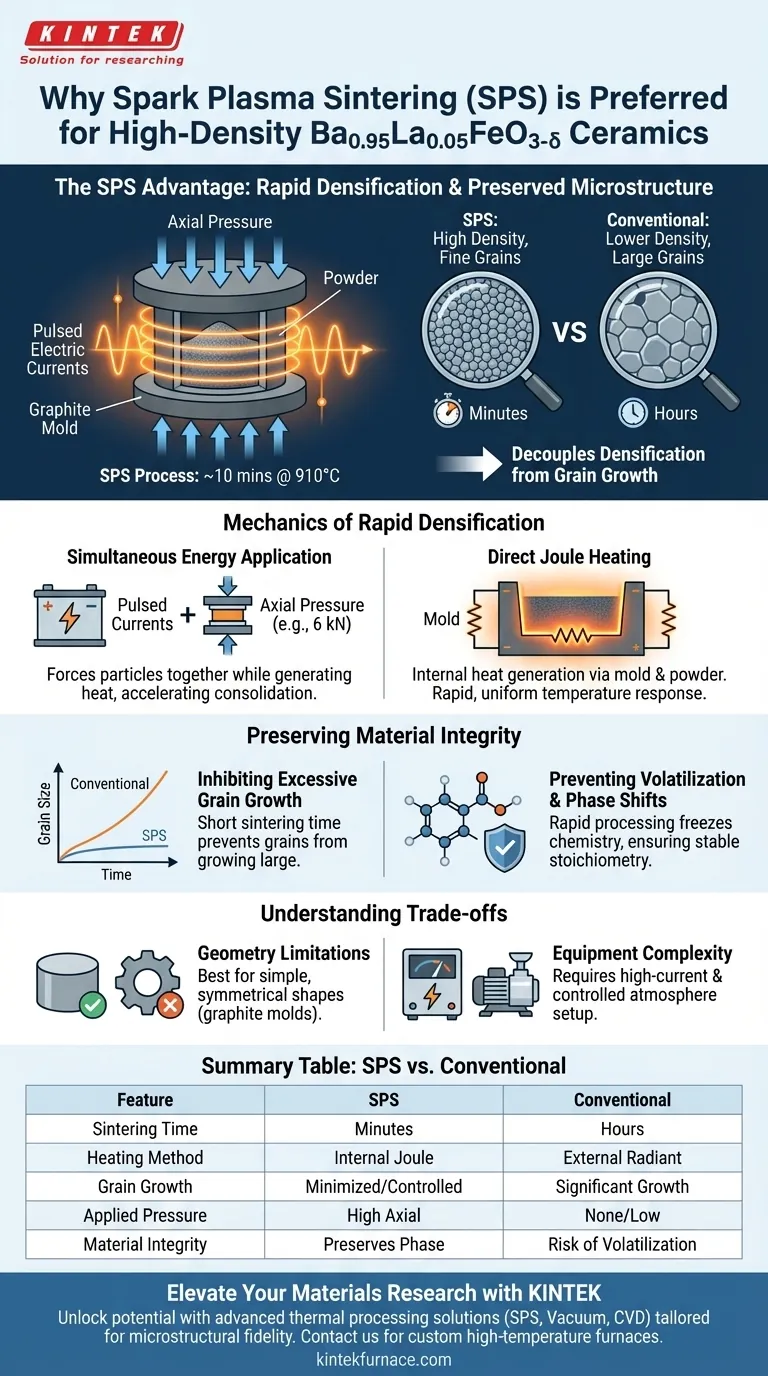

A Sinterização por Plasma de Faísca (SPS) é o método preferido para a produção de cerâmicas de Ba0.95La0.05FeO3-δ porque alcança alta densidade, preservando a microestrutura delicada do material. Ao utilizar correntes elétricas pulsadas para aquecer a amostra diretamente, enquanto simultaneamente aplica pressão axial, o sistema permite a densificação rápida. Isso permite que o material atinja densidade total a 910°C em apenas 10 minutos, um tempo significativamente mais curto do que os métodos convencionais.

A principal vantagem da SPS reside na sua capacidade de desacoplar a densificação do crescimento de grão. Ao fornecer energia térmica e mecânica de forma eficiente, previne a volatilização de componentes e as transformações de fase que assolam os processos de sinterização de longa duração e alta temperatura.

A Mecânica da Densificação Rápida

Energia Térmica e Mecânica Simultânea

O processo SPS é distinto porque não depende de aquecimento passivo. Em vez disso, ele aplica correntes elétricas pulsadas diretamente ao molde e à amostra.

Simultaneamente, o sistema aplica uma pressão axial significativa (frequentemente em torno de 6 kN) ao compactado em pó. Essa combinação força as partículas a se unirem fisicamente enquanto a corrente gera calor, acelerando o processo de consolidação.

Aquecimento Joule Direto

Ao contrário dos fornos convencionais que aquecem de fora para dentro, a SPS utiliza aquecimento Joule. A corrente pulsada passa pelo molde de grafite de alta pureza e pelo próprio pó.

Essa geração de calor interna resulta em taxas de aquecimento extremamente rápidas. Como o molde atua como recipiente e elemento de aquecimento resistivo, a resposta de temperatura é rápida e uniforme durante todo o ciclo de sinterização.

Preservando a Integridade do Material

Inibindo o Crescimento Excessivo de Grão

Um dos desafios mais críticos no processamento de cerâmicas é impedir que os grãos cresçam demais, o que degrada as propriedades mecânicas.

A SPS aborda isso através da velocidade. Como o tempo de sinterização é reduzido para minutos em vez de horas, não há tempo suficiente para que ocorra crescimento excessivo de grão. Isso resulta em uma estrutura de grão fino que retém propriedades superiores do material.

Prevenindo Volatilização e Deslocamentos de Fase

Óxidos complexos como Ba0.95La0.05FeO3-δ são sensíveis à exposição prolongada a calor elevado. A sinterização convencional pode levar à evaporação de componentes voláteis ou a transformações de fase indesejadas.

A janela de processamento rápido da SPS efetivamente congela a química do material em seu estado desejado. Isso garante que a estequiometria permaneça estável e que a cerâmica final corresponda ao projeto teórico.

Compreendendo os Compromissos

Limitações de Geometria e Escala

Embora a SPS seja excelente para a qualidade do material, ela é geralmente limitada pelos moldes de grafite. A produção de formas complexas e não simétricas ou de componentes muito grandes é frequentemente mais difícil em comparação com métodos de sinterização sem pressão.

Complexidade do Equipamento

Os sistemas SPS requerem fontes de alimentação de alta corrente e ambientes de vácuo ou atmosfera controlada. Isso torna a configuração operacional mais complexa e intensiva em capital do que os fornos de mufla padrão.

Fazendo a Escolha Certa para o Seu Objetivo

Para determinar se a SPS é a ferramenta certa para sua aplicação específica de Ba0.95La0.05FeO3-δ, considere suas prioridades de desempenho:

- Se o seu foco principal é a fidelidade microestrutural: Confie na SPS para alcançar alta densidade, suprimindo estritamente o crescimento de grão e mantendo a pureza de fase.

- Se o seu foco principal é a eficiência de processamento: Use a SPS para reduzir drasticamente os tempos de ciclo, alcançando resultados em minutos (por exemplo, 10 minutos a 910°C) em vez de horas.

Ao alavancar o acoplamento de forças elétricas e mecânicas, a SPS oferece um caminho único para a produção de cerâmicas de alto desempenho que o aquecimento convencional não consegue igualar.

Tabela Resumo:

| Recurso | Sinterização por Plasma de Faísca (SPS) | Sinterização Convencional |

|---|---|---|

| Tempo de Sinterização | Minutos (por exemplo, 10 min) | Horas |

| Método de Aquecimento | Aquecimento Joule Interno | Aquecimento Radiante Externo |

| Crescimento de Grão | Minimizado/Controlado | Crescimento Significativo |

| Pressão Aplicada | Alta Pressão Axial | Nenhuma a Baixa |

| Integridade do Material | Preserva Fase e Estequiometria | Risco de Volatilização |

Eleve Sua Pesquisa de Materiais com a KINTEK

Desbloqueie todo o potencial de suas cerâmicas de alto desempenho com as soluções avançadas de processamento térmico da KINTEK. Apoiados por P&D especializado e fabricação de precisão, fornecemos sistemas SPS, a Vácuo e CVD de alta qualidade, adaptados para pesquisadores e fabricantes que exigem fidelidade microestrutural e pureza de fase.

Se você está produzindo óxidos complexos ou componentes especializados em escala de laboratório, nossos fornos de alta temperatura personalizáveis garantem densificação rápida sem comprometer a integridade do material. Entre em contato com a KINTEK hoje mesmo para discutir as necessidades exclusivas do seu projeto e descobrir como nosso equipamento pode acelerar sua inovação.

Guia Visual

Referências

- Christian Berger, Rotraut Merkle. Ion transport in dry and hydrated Ba<sub>0.95</sub>La<sub>0.05</sub>(Fe<sub>1−<i>x</i></sub>Y<sub><i>x</i></sub>)O<sub>3−<i>δ</i></sub> and implications for oxygen electrode kinetics of protonic ceramic cells. DOI: 10.1039/d5ta03014e

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno SPS para sinterização por plasma com faísca

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno de sinterização de porcelana dentária por vácuo para laboratórios dentários

- Forno de sinterização e brasagem para tratamento térmico sob vácuo

As pessoas também perguntam

- Quais são as principais aplicações da prensagem a quente a vácuo? Criação de materiais densos e puros para indústrias exigentes

- Quais condições físicas uma fornalha de prensagem a vácuo a quente fornece? Otimizar a Preparação de Compósitos GNPs-Cu/Ti6Al4V

- Por que um vácuo elevado é essencial para a sinterização por prensagem a quente de ZnS? Alcançar a Máxima Transmitância Infravermelha

- Por que o equipamento de Prensa Quente a Vácuo é considerado um pilar fundamental da manufatura moderna? Desbloqueie Densidade e Pureza Superiores de Materiais

- Quais são os principais componentes de uma prensa quente a vácuo? Dominar o Controle de Temperatura, Pressão e Atmosfera

- Quais funções um molde de grafite desempenha? Desbloqueie a Densificação Superior na Prensagem a Quente a Vácuo

- Por que os moldes de grafite são selecionados para a sinterização por prensagem a quente a vácuo de compósitos à base de alumínio? Insights de Especialistas

- Qual o papel dos materiais especializados para moldes na prensagem a quente? Otimize seu processo com a escolha certa