Em sua essência, uma prensa a vácuo não suga os materiais. Em vez disso, ela usa uma bomba para remover o ar de um saco ou câmara selada. Isso cria um ambiente de baixa pressão no interior, permitindo que o imenso peso da atmosfera externa pressione o objeto, aplicando uma pressão perfeitamente uniforme em toda a sua superfície.

Uma prensa a vácuo opera com base em um princípio simples de diferencial de pressão. Ao evacuar o ar dentro de um recipiente selado, ela permite que a pressão constante e pesada da atmosfera externa se torne uma força de fixação poderosa e perfeitamente uniforme.

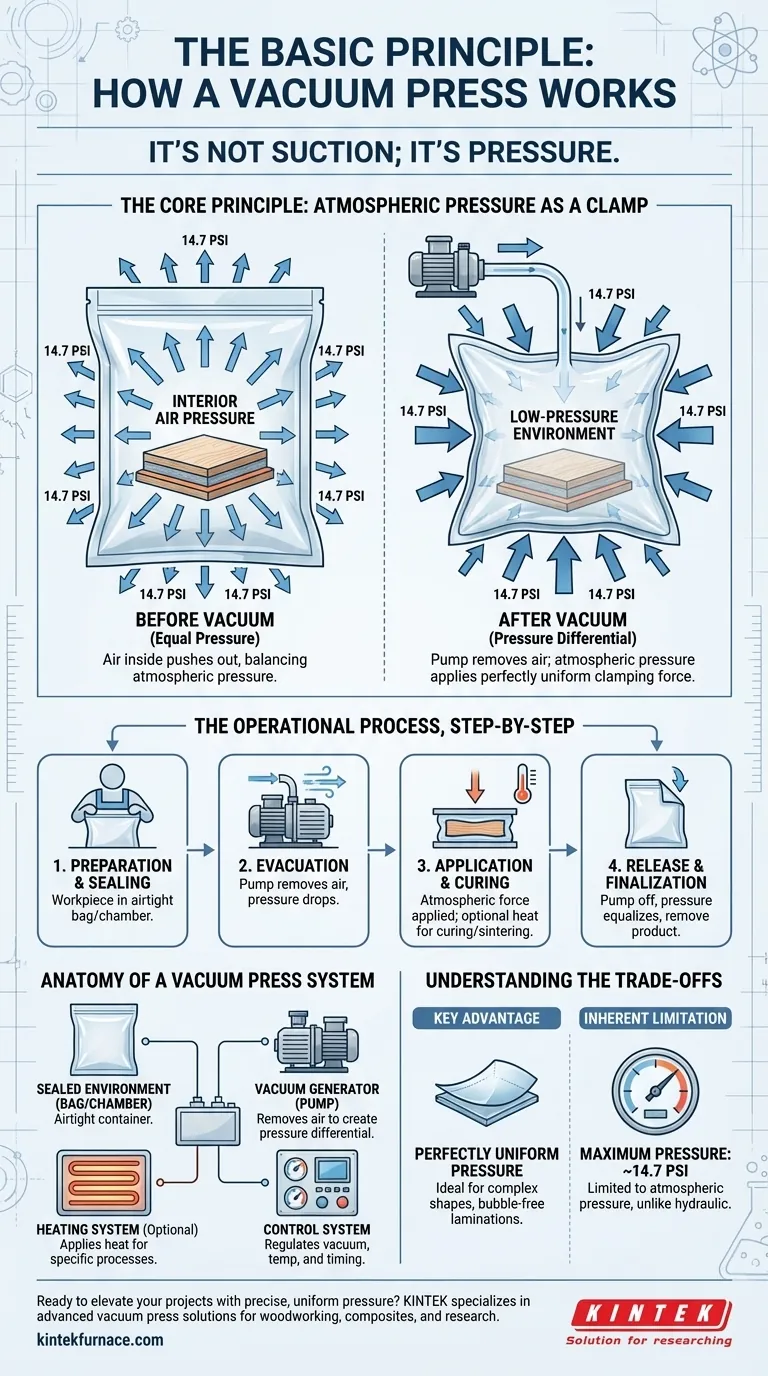

O Princípio Central: Pressão Atmosférica como Fixador

A chave para entender uma prensa a vácuo é reformular seu pensamento de "sucção" para "pressão". O vácuo em si não faz nada além de tirar o ar do caminho.

Não é Sucção; é Pressão

Um vácuo não é uma força; é a ausência de pressão do ar. O trabalho real é feito pela pressão atmosférica que nos cerca constantemente.

Ao nível do mar, a atmosfera exerce aproximadamente 14,7 libras por polegada quadrada (PSI) de pressão em todas as direções. Uma prensa a vácuo aproveita essa força livre e poderosa.

Como Cria Força

Quando você coloca um objeto em um saco a vácuo e remove o ar, você remove o ar interno que estava empurrando para fora do saco.

Sem nada empurrando de dentro, os totais 14,7 PSI da atmosfera empurram para dentro a partir do exterior, comprimindo o que estiver no saco com força tremenda e uniforme. Em uma superfície de apenas um pé quadrado, isso equivale a mais de 2.100 libras de pressão de fixação.

Anatomia de um Sistema de Prensa a Vácuo

Uma prensa a vácuo é um sistema de vários componentes principais que trabalham juntos para controlar essa força atmosférica.

O Ambiente Selado (Saco ou Câmara)

Este é o recipiente hermético, geralmente um saco flexível de vinil ou poliuretano para aplicações como marcenaria, ou uma câmara rígida para processos industriais. Sua única função é evitar que o ar externo volte a entrar.

O Gerador de Vácuo (A Bomba)

Este é o coração do sistema. A função da bomba é remover o ar e outros gases do ambiente selado, criando o diferencial de pressão que permite que a atmosfera faça seu trabalho.

O Sistema de Aquecimento (Opcional)

Muitas prensas industriais e de pesquisa são prensas a quente a vácuo. Estas adicionam um elemento de aquecimento para aplicar altas temperaturas simultaneamente com a pressão. Isso é fundamental para processos como sinterização de cerâmicas ou cura de materiais compósitos avançados.

O Sistema de Controle

Para trabalhos de precisão, sistemas de controle são usados para regular os níveis de vácuo, gerenciar a temperatura e cronometrar o processo. Isso garante resultados consistentes e repetíveis.

O Processo Operacional, Passo a Passo

O uso de uma prensa a vácuo segue uma sequência clara e lógica.

1. Preparação e Selagem

A peça de trabalho, muitas vezes juntamente com adesivos ou resinas, é colocada dentro do saco ou câmara. O recipiente é então selado para ficar completamente hermético.

2. Evacuação

A bomba de vácuo é ligada. Ela suga o ar do ambiente selado, e você pode ver o saco se contrair firmemente ao redor da peça de trabalho à medida que a pressão atmosférica assume o controle.

3. Aplicação e Cura

Com o vácuo estabelecido, a pressão atmosférica está agora totalmente aplicada. Esta é a fase de "fixação", onde as colas secam, os laminados são prensados ou os materiais são densificados. Se for uma prensa a quente, o calor é aplicado durante esta fase.

4. Liberação e Finalização

Uma vez que o processo esteja concluído, a bomba de vácuo é desligada e o ar é permitido voltar para o saco. Isso equaliza a pressão e libera a força de fixação, permitindo que o produto acabado seja removido.

Entendendo as Trocas e Armadilhas Comuns

Embora poderosa, a tecnologia tem características inerentes que você deve entender para usá-la de forma eficaz.

Vantagem Principal: Pressão Perfeitamente Uniforme

Esta é a principal razão para usar uma prensa a vácuo. Ao contrário das grampos mecânicos que concentram a força em pontos específicos, um vácuo aplica pressão uniformemente em cada polegada quadrada de uma superfície, incluindo curvas complexas e formas irregulares.

Limitação Inerente: Pressão Máxima

A pressão máxima alcançável é limitada à pressão atmosférica local—cerca de 14,7 PSI ao nível do mar. Para aplicações como marcenaria e a maioria dos compósitos, isso é mais do que suficiente. No entanto, não pode competir com prensas hidráulicas que geram milhares de PSI para forjar metal.

Armadilha Comum: Vazamentos

A integridade de todo o sistema depende de uma vedação perfeita. Mesmo um vazamento de alfinete no saco ou uma vedação defeituosa permitirá que o ar vaze de volta, fazendo com que o vácuo se degrade e a pressão de fixação falhe.

Como Aplicar Isso ao Seu Projeto

Sua aplicação determinará quais aspectos da tecnologia são mais importantes.

- Se seu foco principal for marcenaria ou folheamento: A pressão uniforme é seu maior trunfo para conseguir laminação impecável e sem bolhas em painéis planos e curvos.

- Se seu foco principal for a criação de compósitos avançados: Você precisa de um sistema que combine vácuo para densificação e remoção de voláteis com um sistema de aquecimento para curar adequadamente as resinas.

- Se seu foco principal for pesquisa de materiais ou sinterização: Você precisa de uma prensa a quente a vácuo por sua capacidade de criar um ambiente sem oxigênio, de alta temperatura e alta pressão para formar novos materiais.

Ao entender que você está simplesmente aproveitando o peso da atmosfera, você pode aplicar essa tecnologia de forma eficaz para alcançar resultados superiores em seu trabalho.

Tabela Resumo:

| Componente | Função |

|---|---|

| Ambiente Selado (Saco/Câmara) | Cria um espaço hermético para manter o vácuo |

| Gerador de Vácuo (Bomba) | Remove o ar para criar diferencial de pressão |

| Sistema de Aquecimento (Opcional) | Aplica calor para processos como cura ou sinterização |

| Sistema de Controle | Regula o vácuo, a temperatura e o tempo para precisão |

Pronto para elevar seus projetos com pressão precisa e uniforme? A KINTEK é especializada em soluções avançadas de prensa a vácuo adaptadas para marcenaria, compósitos e pesquisa de materiais. Aproveitando nossa excepcional P&D e fabricação interna, oferecemos personalização profunda para atender às suas necessidades exclusivas—desde configurações padrão até prensas a quente a vácuo de alta temperatura. Entre em contato conosco hoje para discutir como nossa experiência pode aumentar sua eficiência e resultados!

Guia Visual

Produtos relacionados

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Máquina de forno de prensagem a quente com vácuo para laminação e aquecimento

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

As pessoas também perguntam

- Como o controle preciso de temperatura afeta a microestrutura do Ti-6Al-4V? Domine a Precisão da Prensagem a Quente de Titânio

- Quais materiais podem ser densificados usando uma prensa a vácuo e quais são suas aplicações? Desbloqueie a Densificação de Materiais de Alto Desempenho

- Quais são os principais componentes de um forno de prensagem a quente a vácuo? Domine os Sistemas Essenciais para o Processamento Preciso de Materiais

- Como o equipamento de Prensa Quente a Vácuo contribui para o setor de energia e geração de energia? Aumenta a Eficiência e Durabilidade

- Quais são as vantagens dos fornos de prensa a vácuo? Alcançar densidade e pureza de material superiores