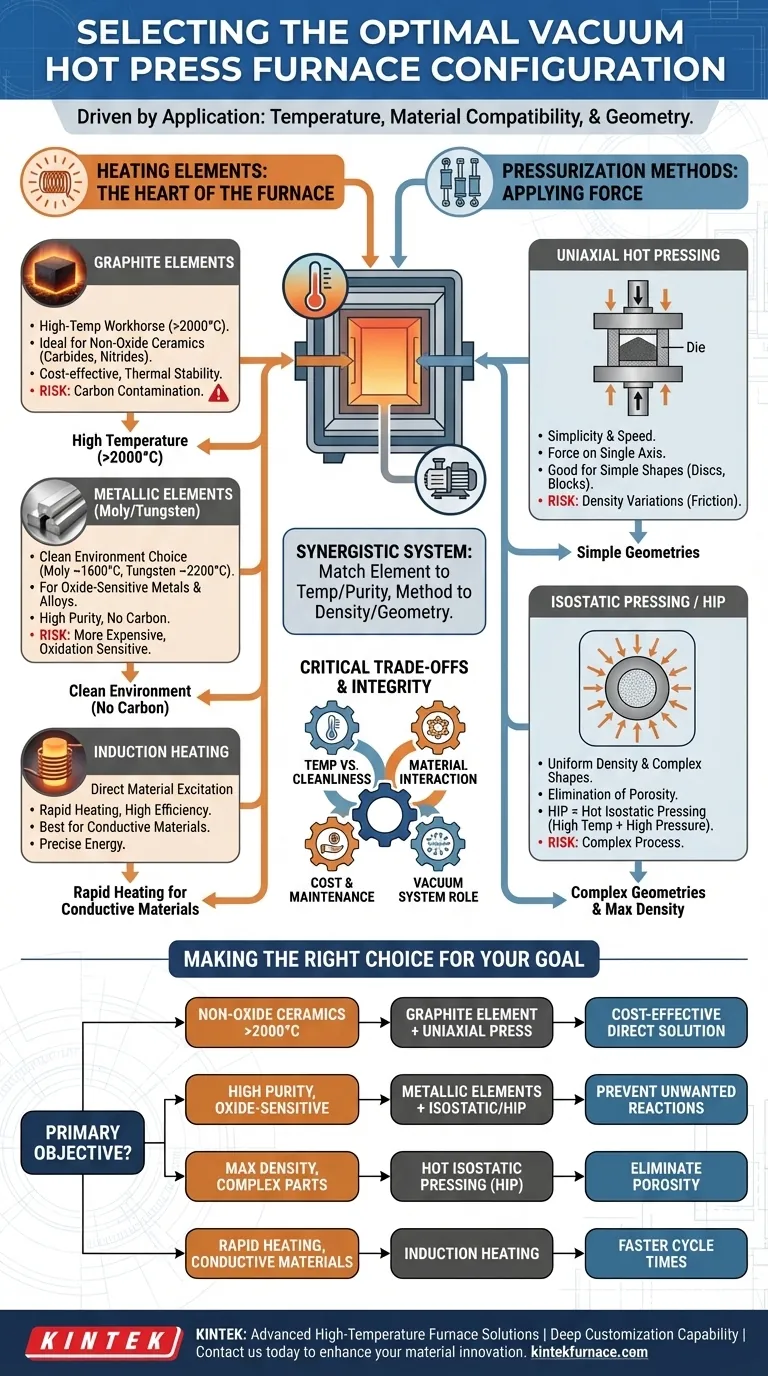

A seleção da configuração correta para um forno de prensagem a quente a vácuo é uma decisão crítica impulsionada pela física e química da sua aplicação. A escolha do elemento de aquecimento e do método de pressurização depende de dois fatores principais: a temperatura de operação máxima necessária e a compatibilidade do material dentro do forno. Para aplicações de alta temperatura (>2000°C), como cerâmicas não óxidas, os elementos de grafite são o padrão, enquanto elementos metálicos como o molibdênio são usados para ambientes mais limpos e de temperatura moderada, onde a contaminação por carbono é inaceitável. A pressurização é escolhida com base na geometria da peça e nos objetivos de densidade; a prensagem uniaxial é comum para formas simples, enquanto a prensagem isostática proporciona densidade uniforme para componentes complexos.

A configuração ótima do forno não se trata de encontrar a única tecnologia "melhor", mas sim de criar um sistema sinérgico. A sua escolha do elemento de aquecimento dita a temperatura alcançável e a pureza atmosférica, enquanto o método de pressurização determina a densidade final e a complexidade geométrica do seu componente.

Correspondência dos Elementos de Aquecimento com a Sua Aplicação

O elemento de aquecimento é o coração do forno. A sua seleção impacta diretamente a janela de processamento disponível para si. No vácuo, a transferência de calor ocorre principalmente por radiação térmica, o que significa que o material do elemento e a sua colocação são primordiais.

Elementos de Grafite: O Cavalo de Batalha de Alta Temperatura

A grafite é a escolha mais comum para aplicações de temperatura muito alta, muitas vezes capaz de exceder 2200°C. Oferece excelente estabilidade térmica e é relativamente econômica.

Estes elementos são ideais para a sinterização de materiais não óxidos, como carbonetos e nitretos. A sua principal desvantagem é o potencial de contaminação por carbono devido à desgasagem, que pode reagir com o material que está a ser processado.

Elementos Metálicos (Molibdênio/Tungstênio): A Escolha para Ambientes Limpos

Para aplicações que exigem alta pureza e nenhuma interação com carbono, os elementos metálicos são a solução. O molibdênio (até ~1600°C) e o tungstênio (até ~2200°C) proporcionam ambientes de aquecimento excecionalmente limpos.

Eles são o padrão para o processamento de certos metais sensíveis à oxidação, ligas e cerâmicas específicas. Estes elementos, no entanto, são mais caros e devem ser protegidos do oxigênio em altas temperaturas para evitar degradação rápida.

Aquecimento por Indução: Excitação Direta do Material

O aquecimento por indução opera num princípio diferente. Em vez de irradiar calor de um elemento, ele usa uma bobina eletromagnética para induzir uma corrente elétrica diretamente na peça condutora ou num suscetor.

Este método permite taxas de aquecimento extremamente rápidas e é altamente eficiente, pois a energia é gerada precisamente onde é necessária. É mais adequado para o processamento de materiais eletricamente condutores.

Escolhendo o Método de Pressurização Correto

O objetivo da prensagem a quente é aplicar força em temperaturas elevadas para acelerar a densificação. A forma como essa força é aplicada tem um grande impacto nas propriedades finais da peça.

Prensagem a Quente Uniaxial: Para Simplicidade e Velocidade

A prensagem uniaxial aplica força ao longo de um único eixo, geralmente usando um pistão superior e inferior para comprimir o pó num molde. Esta é a forma mais simples e comum de prensagem a quente.

É bem adequada para a produção de peças com geometrias simples, como discos ou blocos. No entanto, o atrito entre o pó e as paredes do molde pode levar a pequenas variações de densidade dentro da peça.

Prensagem Isostática: Para Densidade Uniforme e Formas Complexas

A prensagem isostática aplica pressão uniformemente a partir de todas as direções, geralmente usando um gás inerte de alta pressão. Isso elimina os gradientes de densidade observados na prensagem uniaxial.

Este método é ideal para criar peças com geometrias complexas ou quando alcançar a densidade uniforme mais alta possível é o objetivo principal. A Prensagem Isostática a Quente (HIP) combina essa pressão uniforme com alta temperatura num único processo, tornando-se o padrão ouro para eliminar toda a porosidade residual em componentes críticos.

Compreendendo os Compromissos e a Integridade do Sistema

Um forno de prensagem a quente a vácuo é um sistema onde cada componente deve funcionar em harmonia. Uma escolha errada numa área pode comprometer todo o processo.

Temperatura vs. Limpeza

Este é o compromisso mais fundamental. A grafite oferece as temperaturas mais altas, mas introduz carbono. Os elementos metálicos oferecem a limpeza máxima, mas têm limites de temperatura mais baixos e são menos tolerantes a más condições de vácuo.

O Risco de Interação com o Material

Deve garantir a compatibilidade química entre a peça de trabalho, os elementos de aquecimento e o isolamento do forno na temperatura alvo. Por exemplo, usar elementos de grafite para processar um material que forma carbonetos indesejáveis facilmente é uma falha crítica no processo.

Considerações de Custo e Manutenção

Os elementos de grafite são frequentemente menos caros de substituir, mas podem ser frágeis e requerem manuseamento cuidadoso. Os elementos metálicos são mais duráveis, mas têm um custo inicial mais alto e podem tornar-se frágeis devido à recristalização ao longo do tempo, exigindo substituição periódica.

O Papel Crítico do Sistema de Vácuo

Um sistema de aquecimento e prensagem excecional é ineficaz sem um sistema de vácuo robusto. Uma velocidade de bombeamento elevada é necessária para evacuar rapidamente os contaminantes atmosféricos e para gerir qualquer desgasagem da peça durante o aquecimento, garantindo que o ambiente do processo permaneça puro.

Fazendo a Escolha Certa para o Seu Objetivo

Para selecionar o sistema ideal, alinhe o seu objetivo principal de processamento com a tecnologia correspondente.

- Se o seu foco principal for o processamento de cerâmicas ou carbonetos não óxidos a temperaturas muito altas (>2000°C): Um elemento de aquecimento de grafite com uma prensa uniaxial é a sua solução mais direta e econômica.

- Se o seu foco principal for a produção de metais sensíveis a óxidos de alta pureza ou certas cerâmicas com zero contaminação por carbono: Um forno com elementos metálicos (molibdênio ou tungstênio) é a escolha necessária para prevenir reações indesejadas.

- Se o seu foco principal for alcançar a densidade teórica máxima e eliminar toda a porosidade interna em peças complexas: A Prensagem Isostática a Quente (HIP) é o método superior, muitas vezes usado para densificar peças após a formação inicial.

- Se o seu foco principal for o aquecimento rápido de materiais condutores para tempos de ciclo mais rápidos: Um sistema de aquecimento por indução oferece velocidade inigualável ao transferir energia diretamente para a peça.

Ao compreender estes princípios básicos, pode especificar com confiança um sistema de forno que sirva como uma ferramenta precisa para a sua inovação em materiais.

Tabela de Resumo:

| Fator de Seleção | Opções de Elementos de Aquecimento | Métodos de Pressurização |

|---|---|---|

| Alta Temperatura (>2000°C) | Grafite | Prensagem Uniaxial |

| Ambiente Limpo (Sem Carbono) | Molibdênio/Tungstênio | Prensagem Isostática |

| Aquecimento Rápido para Materiais Condutores | Aquecimento por Indução | Prensagem Isostática a Quente (HIP) |

Pronto para otimizar a configuração do seu forno de prensagem a quente a vácuo? Alavancando I&D excecional e fabrico interno, a KINTEK fornece laboratórios diversos com soluções avançadas de fornos de alta temperatura. A nossa linha de produtos, incluindo Fornos de Mufa, Tubo, Rotativos, Fornos a Vácuo e com Atmosfera, e Sistemas CVD/PECVD, é complementada pela nossa forte capacidade de personalização profunda para satisfazer precisamente os seus requisitos experimentais únicos. Contacte-nos hoje para discutir como podemos aprimorar a sua inovação em materiais com soluções personalizadas!

Guia Visual

Produtos relacionados

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

- Forno de prensagem a vácuo a quente Máquina de prensagem a vácuo aquecida

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno de tratamento térmico de molibdénio sob vácuo

As pessoas também perguntam

- Quais são as vantagens dos fornos de prensa a vácuo? Alcançar densidade e pureza de material superiores

- Quais são os benefícios gerais do uso da prensagem a quente na fabricação? Obtenha desempenho e precisão superiores

- Quais são os principais componentes de um forno de prensagem a quente a vácuo? Domine os Sistemas Essenciais para o Processamento Preciso de Materiais

- Como o controle preciso de temperatura afeta a microestrutura do Ti-6Al-4V? Domine a Precisão da Prensagem a Quente de Titânio

- Como o equipamento de Prensa Quente a Vácuo contribui para o setor de energia e geração de energia? Aumenta a Eficiência e Durabilidade