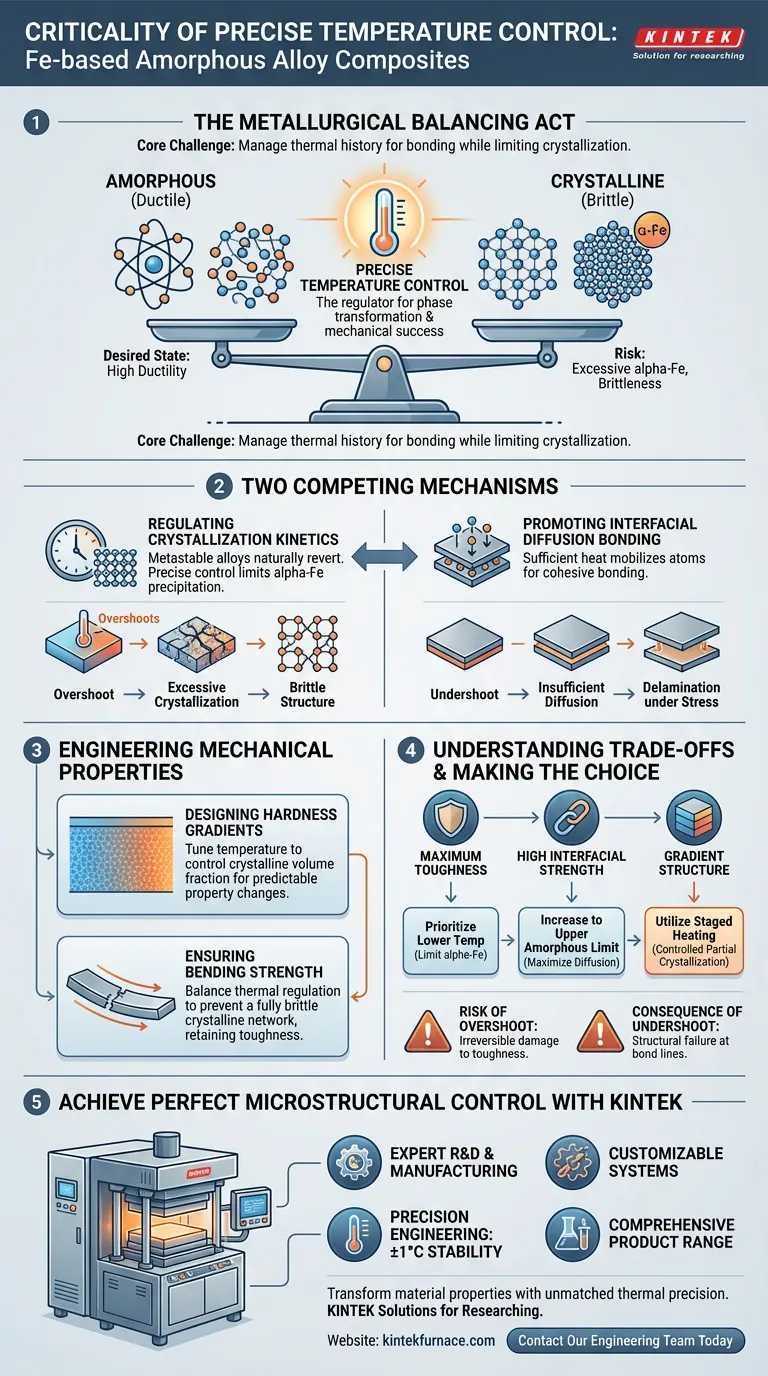

O controle preciso de temperatura em equipamentos de prensa a quente a vácuo é a variável mais crítica para determinar o sucesso mecânico de compósitos de ligas amorfas à base de ferro. Ele atua como o regulador da transformação de fase do material, ditando diretamente se a liga retém suas desejáveis propriedades amorfas ou se degrada em uma estrutura quebradiça devido à cristalização excessiva.

O principal desafio reside em gerenciar o histórico térmico para permitir a difusão interfacial suficiente para a ligação, ao mesmo tempo em que se limita estritamente a precipitação da fase alfa-Fe, garantindo que o compósito atinja um amplo gradiente de dureza sem sacrificar a resistência à flexão.

O Ato de Equilíbrio Metalúrgico

No processamento de ligas amorfas à base de ferro, a temperatura não é apenas um catalisador para a consolidação; é um interruptor que controla o estado fundamental do material. O equipamento deve navegar em uma janela de processamento estreita para atingir dois objetivos concorrentes.

Regulando a Cinética de Cristalização

Ligas amorfas à base de ferro são metaestáveis. Quando expostas ao calor, elas naturalmente tendem a retornar a um estado cristalino.

O controle preciso determina a extensão dessa transformação, especificamente a precipitação da fase alfa-Fe.

Se a temperatura ultrapassar o limite, o material sofre cristalização excessiva, fazendo com que a camada amorfa perca sua ductilidade única e se torne inerentemente quebradiça.

Promovendo a Ligação por Difusão Interfacial

Embora minimizar a cristalização seja crucial, calor suficiente ainda é necessário para consolidar o compósito.

A temperatura deve ser alta o suficiente para mobilizar átomos na interface entre as camadas.

Essa ligação por difusão é essencial para criar um compósito coeso; sem ela, as camadas simplesmente se delaminariam sob estresse.

Engenharia de Propriedades Mecânicas via Controle Térmico

O objetivo final do uso de equipamentos de prensa a quente a vácuo é projetar características mecânicas específicas no produto final. A precisão da temperatura é a ferramenta usada para "programar" essas características.

Projetando Gradientes de Dureza

Ajustando finamente a temperatura, os operadores podem controlar a fração volumétrica da fase cristalina.

Essa capacidade permite o projeto de compósitos com amplos gradientes de dureza, onde as propriedades mudam previsivelmente através da seção transversal do material.

Garantindo a Resistência à Flexão

Um material totalmente amorfo pode ser forte, mas carece de certos benefícios estruturais, enquanto um totalmente cristalino é frequentemente muito quebradiço.

A regulação térmica correta garante que o material mantenha excelente resistência à flexão, prevenindo a formação de uma rede cristalina totalmente quebradiça.

Compreendendo os Compromissos

Alcançar o compósito perfeito requer aceitar e gerenciar compromissos específicos inerentes ao processo de prensa a quente a vácuo.

O Risco de Ultrapassagem Térmica

Mesmo um pequeno desvio acima da temperatura alvo pode desencadear um evento de cristalização "descontrolada".

Uma vez que a fase alfa-Fe precipita além de um certo limiar, o dano à tenacidade do material é irreversível.

A Consequência de Subestimar a Temperatura

Por outro lado, operar de forma muito conservadora com a temperatura para proteger o estado amorfo geralmente leva a falhas estruturais.

Se o calor for insuficiente para impulsionar a difusão, o compósito resultante carecerá de integridade estrutural e falhará nas linhas de ligação em vez de dentro do próprio material.

Fazendo a Escolha Certa para o Seu Objetivo

Para alavancar efetivamente o controle preciso de temperatura, você deve alinhar seus parâmetros térmicos com seus objetivos de desempenho específicos.

- Se o seu foco principal é a Tenacidade Máxima: Priorize faixas de temperatura mais baixas que limitem estritamente a precipitação de alfa-Fe para preservar a natureza amorfa da liga.

- Se o seu foco principal é a Alta Resistência Interfacial: Aumente a temperatura até o limite superior da janela de estabilidade amorfa para maximizar a ligação por difusão sem cristalizar completamente a matriz.

- Se o seu foco principal é uma Estrutura em Gradiente: Utilize uma abordagem de aquecimento em estágios para induzir cristalização parcial controlada em regiões específicas, deixando outras amorfas.

Dominar o controle de temperatura transforma a prensa a quente a vácuo de uma simples ferramenta de aquecimento em um instrumento para projeto microestrutural.

Tabela Resumo:

| Objetivo do Controle de Temperatura | Resultado Desejado | Risco de Desvio |

|---|---|---|

| Regular a Cinética de Cristalização | Preservar a ductilidade amorfa | Precipitação excessiva de alfa-Fe, fragilidade |

| Promover a Ligação por Difusão Interfacial | Camadas compósitas fortes e coesas | Delaminação sob estresse |

| Projetar Gradientes de Dureza | Variação controlada de propriedades em todo o material | Desempenho mecânico imprevisível |

| Garantir a Resistência à Flexão | Equilíbrio ideal entre resistência e tenacidade | Rede cristalina totalmente quebradiça |

Alcance o Controle Microestrutural Perfeito com as Soluções Avançadas de Prensa a Quente a Vácuo da KINTEK

Lutando para manter o delicado equilíbrio térmico necessário para compósitos de ligas amorfas à base de ferro de alto desempenho? Nossos equipamentos de prensa a quente a vácuo de precisão fornecem o controle de temperatura exato que você precisa para evitar a cristalização, garantindo ao mesmo tempo uma forte ligação interfacial.

Por que escolher a KINTEK?

- P&D e Fabricação Especializados: Apoiados por décadas de experiência em equipamentos de processamento de alta temperatura

- Sistemas Personalizáveis: Soluções de prensa a quente a vácuo personalizadas, projetadas para seus requisitos específicos de material

- Engenharia de Precisão: Alcance estabilidade de temperatura de ±1°C para resultados reproduzíveis

- Gama Abrangente de Produtos: De unidades de pesquisa em escala de laboratório a sistemas de produção industrial

Perfeito para: Cientistas de materiais, laboratórios de P&D e engenheiros de fabricação que trabalham com ligas amorfas, compósitos e materiais avançados que requerem gerenciamento térmico preciso.

Pronto para transformar suas propriedades de material com precisão de temperatura incomparável? Entre em contato com nossa equipe de engenharia hoje mesmo para uma solução personalizada que atenda às suas necessidades exatas de pesquisa ou produção.

Guia Visual

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno de atmosfera inerte de azoto 1700℃ controlado

As pessoas também perguntam

- Por que a camada superficial de amostras de liga de titânio deve ser removida por retificação? Garanta alta resistência após prensagem a vácuo a quente

- Quais são os diferentes tipos de métodos de aquecimento em fornos de sinterização a quente a vácuo? Compare Resistência vs. Indução

- Quais são as vantagens dos fornos de prensa a vácuo? Alcançar densidade e pureza de material superiores

- Por que é necessário um ambiente de alto vácuo durante o SPS para materiais transparentes? Alcançar pureza óptica

- O que é um forno de prensa a quente a vácuo e quais são seus usos principais? Desbloqueie o Processamento de Materiais de Alto Desempenho

- Por que os materiais do molde em sistemas FAST/SPS devem possuir alta resistência mecânica? Garantindo Segurança e Precisão

- Quais considerações orientam a seleção de elementos de aquecimento e métodos de pressurização para um forno de prensa a quente a vácuo?

- Quais são as vantagens técnicas da Sinterização por Plasma de Faísca (SPS) para aço maraging? Alcançar Densificação Rápida