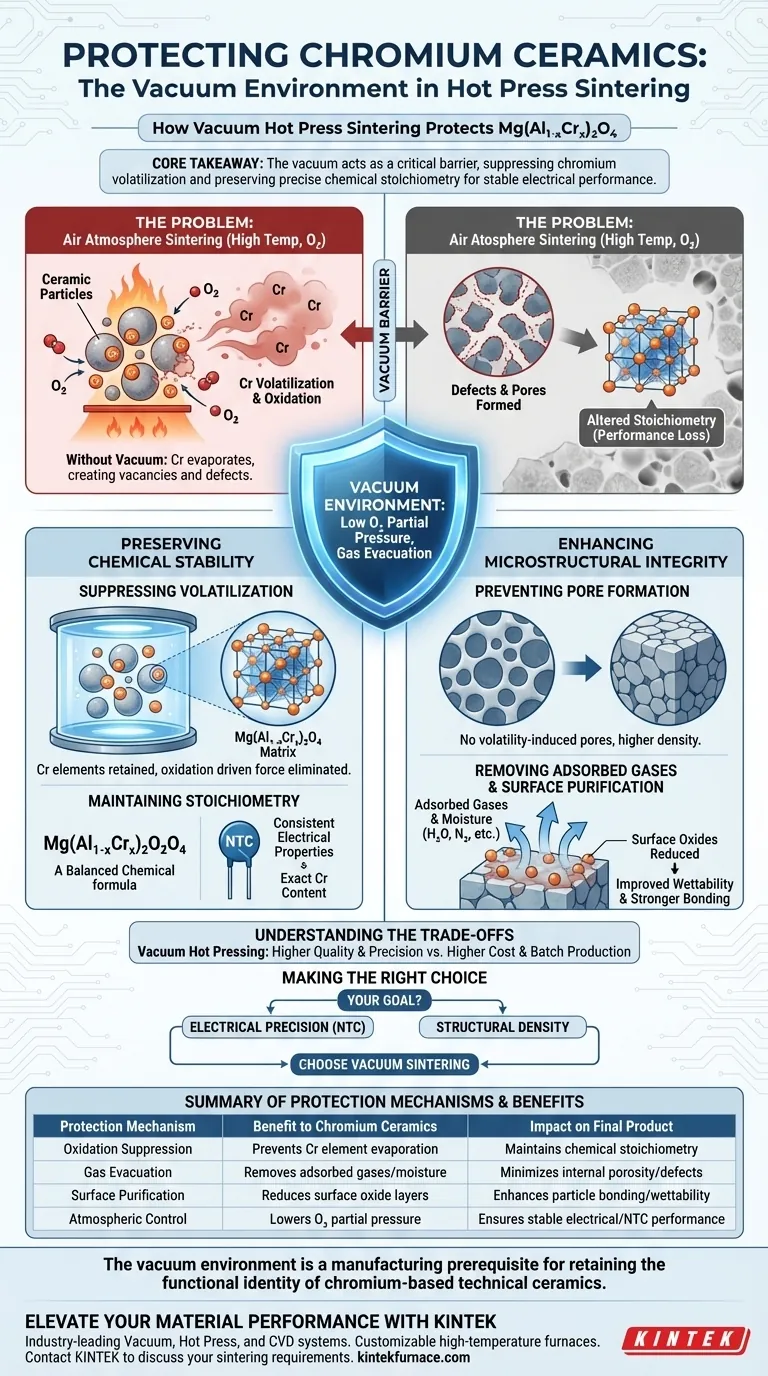

O ambiente de vácuo atua como uma barreira crítica contra a degradação química para cerâmicas contendo cromo. Especificamente para materiais como $Mg(Al_{1-x}Cr_x)_2O_4$, o vácuo suprime a oxidação e subsequente volatilização de elementos de cromo que ocorrem inevitavelmente ao sinterizar em ar em altas temperaturas.

Ponto Principal: A sinterização de cerâmicas à base de cromo em ar faz com que o cromo ativo evapore, alterando a química do material e criando defeitos. O ambiente de vácuo preserva a proporção estequiométrica precisa necessária para desempenho elétrico estável e alta densidade física.

Preservando a Estabilidade Química

O principal desafio na sinterização de cerâmicas contendo cromo é a alta pressão de vapor do elemento e sua reatividade com o oxigênio.

Suprimindo a Volatilização

Quando expostos a altas temperaturas em atmosfera de ar, os elementos de cromo são propensos à oxidação. Essa reação frequentemente leva à volatilização, onde o cromo efetivamente evapora da matriz do material.

O ambiente de vácuo diminui drasticamente a pressão parcial de oxigênio. Isso elimina a força motriz para a oxidação, mantendo o cromo retido na estrutura sólida em vez de perdê-lo para a atmosfera.

Mantendo a Estequiometria

Para cerâmicas complexas como $Mg(Al_{1-x}Cr_x)_2O_4$, a proporção exata de elementos (estequiometria) dita o desempenho. A perda de cromo altera o valor de x na fórmula química.

Essa mudança não é apenas cosmética; ela altera fundamentalmente as propriedades elétricas do material. Ao prevenir essa perda, o vácuo garante que o produto final funcione corretamente como um termistor NTC (Coeficiente de Temperatura Negativo).

Melhorando a Integridade Microestrutural

Além da proteção química, o ambiente de vácuo desempenha um papel mecânico na criação de um corpo cerâmico robusto.

Prevenindo a Formação de Poros

Quando o cromo volatiliza em atmosfera de ar, ele deixa para trás vacâncias na rede cristalina. Essas vacâncias coalescem para formar poros, resultando em um material de menor densidade e mais fraco.

Ao reter o cromo, o ambiente de vácuo impede a geração desses poros induzidos pela volatilização.

Removendo Gases Adsorvidos

Pós cerâmicos crus naturalmente retêm gases adsorvidos e umidade. Durante o processo de aquecimento, esses gases se expandem e podem ficar presos, formando poros fechados que enfraquecem o material.

O ambiente de vácuo evacua ativamente esses gases antes que o material se densifique. Isso permite um processo de sinterização mais limpo e maior densidade final.

Purificação da Superfície

O vácuo auxilia na remoção de impurezas voláteis e na redução de camadas de óxido superficiais nas partículas do pó.

Superfícies de partículas limpas têm maior energia superficial. Isso melhora a molhabilidade, permitindo que as partículas se liguem mais fortemente durante o processo de difusão, aumentando ainda mais a resistência do material.

Compreendendo as Compensações

Embora a prensagem a vácuo com prensagem a quente seja superior em qualidade, ela introduz restrições específicas que devem ser gerenciadas.

Complexidade e Custo do Equipamento

Sistemas de prensagem a vácuo com prensagem a quente são significativamente mais complexos do que fornos de ar convencionais. Eles requerem bombas sofisticadas, vedações e controles de pressão, levando a custos de capital e manutenção mais elevados.

Produtividade

Este processo é tipicamente uma operação em batelada. Ao contrário da sinterização contínua em ar, a prensagem a vácuo com prensagem a quente restringe o volume de peças produzidas por hora, tornando-a menos adequada para commodities de mercado de massa de baixo custo onde a precisão extrema não é necessária.

Fazendo a Escolha Certa para o Seu Objetivo

Para determinar se este processo se alinha com suas necessidades específicas de fabricação, considere o seguinte:

- Se o seu foco principal é Precisão Elétrica: Você deve usar sinterização a vácuo para manter o teor exato de cromo necessário para um desempenho consistente do termistor.

- Se o seu foco principal é Densidade Estrutural: O vácuo é essencial para remover gases adsorvidos e prevenir a formação de poros, garantindo alta resistência mecânica.

O ambiente de vácuo não é meramente uma medida protetora; é um pré-requisito de fabricação para reter a identidade funcional de cerâmicas técnicas à base de cromo.

Tabela Resumo:

| Mecanismo de Proteção | Benefício para Cerâmicas de Cromo | Impacto no Produto Final |

|---|---|---|

| Supressão de Oxidação | Previne a evaporação/volatilização do elemento Cr | Mantém a estequiometria química precisa |

| Evacuação de Gases | Remove gases adsorvidos e umidade | Minimiza porosidade interna e defeitos |

| Purificação da Superfície | Reduz camadas de óxido superficiais no pó | Melhora a ligação de partículas e a molhabilidade |

| Controle Atmosférico | Diminui a pressão parcial de oxigênio | Garante desempenho elétrico/NTC estável |

Eleve o Desempenho do Seu Material com a KINTEK

Manter a estequiometria precisa de cerâmicas à base de cromo requer controle atmosférico de nível especializado. A KINTEK fornece sistemas líderes na indústria de Vácuo, Prensagem a Quente e CVD projetados para eliminar a volatilização e maximizar a densidade estrutural.

Apoiados por P&D especializada e fabricação especializada, nossos fornos de alta temperatura são totalmente personalizáveis para atender às suas necessidades exclusivas de pesquisa ou produção. Não comprometa a precisão elétrica ou a resistência mecânica.

Entre em contato com a KINTEK hoje mesmo para discutir suas necessidades de sinterização e veja como nossas soluções térmicas avançadas podem otimizar sua produção de cerâmica técnica.

Guia Visual

Produtos relacionados

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno para tratamento térmico e sinterização sob vácuo com pressão de ar de 9MPa

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno de tratamento térmico de molibdénio sob vácuo

As pessoas também perguntam

- Como o controle de temperatura a 950°C afeta os compósitos SiC/Cu-Al2O3? Otimize a Sinterização para Alta Resistência

- Qual é o impacto da estrutura de grãos nas propriedades do material na prensagem a quente vs. compactação a frio e sinterização? Otimize Seu Processo de Metalurgia do Pó

- Qual o papel dos moldes de grafite de alta resistência no SPS? Acelera a Densificação de Compósitos Mo-Cr-Y

- Como os fornos de prensagem a quente são usados na sinterização e consolidação? Alcançando Materiais de Alta Densidade de Forma Eficiente

- Por que um sistema de alto vácuo é necessário para a soldagem por difusão de aço RAFM? Garanta a integridade da junta de alta resistência

- Como a prensagem a quente (Hot Pressing) se compara à prensagem isostática a quente (HIP)? Escolha o Processo Certo para os Seus Materiais

- Qual papel a pressão uniaxial desempenha em um forno de prensa a vácuo de tubo de carbono? Alcançar Transparência Cerâmica

- Como um forno de prensa a quente a vácuo melhora as cerâmicas Ti2AlN? Alcançando Densidade de 4,15 g/cm³ e Resistência Superior