Em resumo, uma máquina de prensagem a quente a vácuo melhora as propriedades do material aplicando simultaneamente alta temperatura, alta pressão e um ambiente de vácuo. Essa combinação única força os átomos de um material a uma estrutura mais densa e uniforme, eliminando vazios internos e prevenindo contaminação química como a oxidação, resultando em força e desempenho superiores.

O princípio central é o de purificação e consolidação. Ao remover gases atmosféricos e espremer fisicamente um material enquanto seus átomos são energizados pelo calor, o processo elimina sistematicamente os defeitos microestruturais que inerentemente enfraquecem um material.

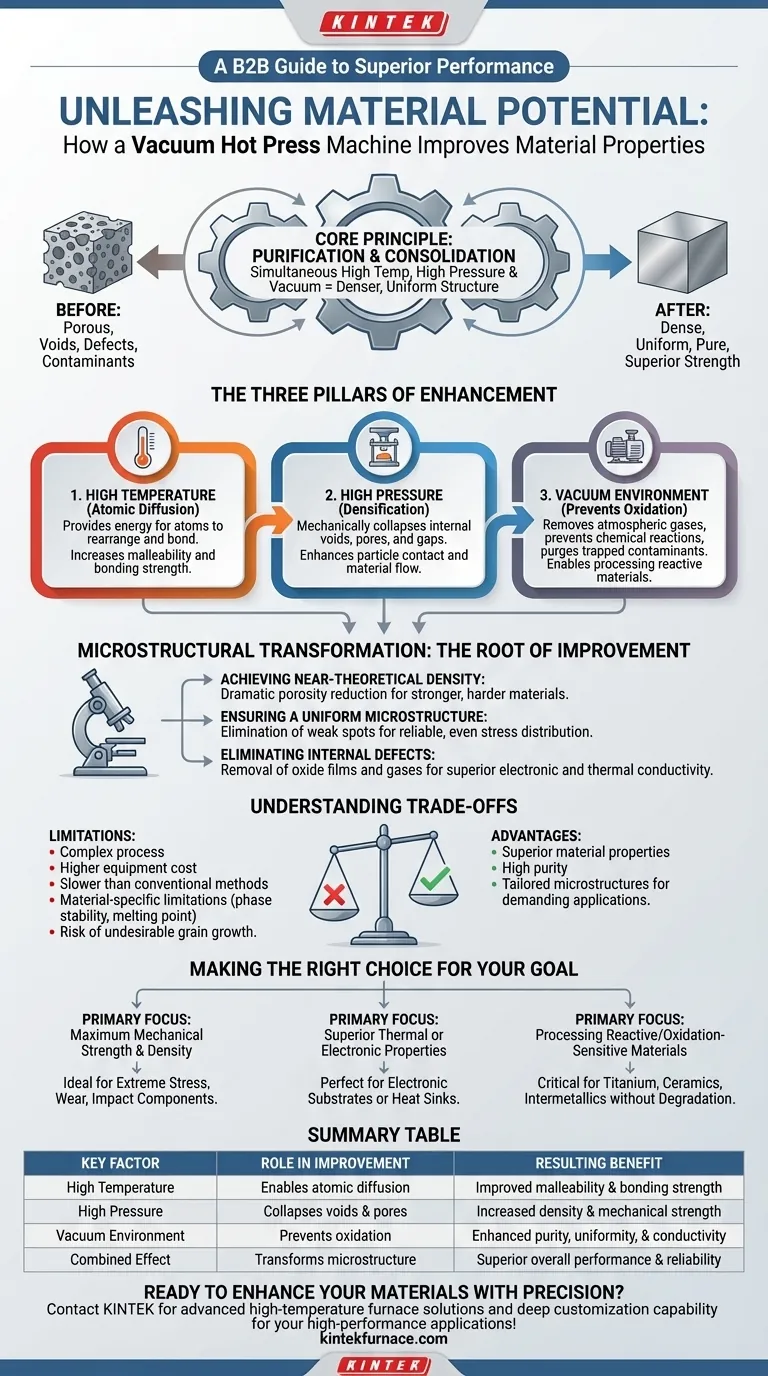

Os Três Pilares da Melhoria: Calor, Pressão e Vácuo

Para entender as melhorias, você deve primeiro compreender o papel distinto que cada elemento central desempenha na transformação do material em nível microscópico. Essas três forças trabalham em conjunto para alcançar resultados que nenhuma delas conseguiria sozinha.

O Papel da Alta Temperatura

A alta temperatura fornece a energia necessária para que os átomos dentro do material se movam. Esse processo, conhecido como difusão atômica, permite que as partículas se rearranjem em uma configuração mais estável e densa.

O calor essencialmente torna o material mais maleável em uma escala microscópica. Ele aumenta a força de ligação entre as partículas individuais uma vez que elas são colocadas em contato.

O Papel da Alta Pressão

A alta pressão é a força física que impulsiona a densificação. Ela colapsa mecanicamente vazios internos, poros e lacunas que estão universalmente presentes em materiais em pó ou menos processados.

Essa pressão aumenta o contato partícula a partícula, criando uma área de superfície maior para que a ligação ocorra. Ela facilita o transporte de material através de mecanismos como o fluxo plástico e a fluência, forçando o material a preencher qualquer espaço vazio remanescente.

A Função Crítica do Vácuo

O ambiente de vácuo é, sem dúvida, o elemento mais crítico para o processamento de materiais avançados. Sua função principal é prevenir a oxidação e outras reações químicas indesejadas, removendo gases atmosféricos como oxigênio e nitrogênio.

Além disso, o vácuo puxa ativamente os gases residuais de dentro dos poros do material. Isso purifica a estrutura de contaminantes aprisionados que, de outra forma, criariam pontos fracos internos e inibiriam a densificação total. Para ligas, também melhora a molhabilidade entre diferentes fases líquidas e sólidas, promovendo um produto final mais homogêneo.

Transformação Microestrutural: A Raiz da Melhoria

A combinação de calor, pressão e vácuo manipula diretamente a arquitetura interna de um material. As melhorias nas propriedades que você observa são um resultado direto dessas mudanças estruturais fundamentais.

Alcançando Densidade Quase Teórica

O resultado mais significativo é a drástica redução ou eliminação da porosidade. Ao espremer os vazios, o processo aproxima a densidade do material do seu máximo teórico. Um material mais denso é quase sempre mais forte, mais duro e mais durável.

Garantindo uma Microestrutura Uniforme

O processo promove uma estrutura interna altamente consistente e homogênea. Essa uniformidade elimina pontos fracos e garante que o estresse seja distribuído uniformemente por todo o componente, melhorando drasticamente sua confiabilidade mecânica e desempenho geral.

Eliminando Defeitos Internos

Além de apenas poros vazios, o processo remove ou previne a formação de outros defeitos. A remoção de filmes de óxido antes da ligação e a purga de gases dissolvidos resultam em um material mais limpo e estruturalmente mais sólido, com condutividade eletrônica e térmica superior.

Compreendendo as Desvantagens

Embora poderoso, a prensagem a quente a vácuo não é uma solução universal. Reconhecer suas limitações é fundamental para usá-lo de forma eficaz.

Complexidade e Custo do Processo

Os sistemas de prensagem a quente a vácuo são equipamentos sofisticados e caros. O processo em si é frequentemente mais lento e complexo de operar do que os métodos convencionais de sinterização ou forjamento, tornando-o mais adequado para aplicações de alto valor ou alto desempenho.

Limitações de Material

Nem todos os materiais podem suportar as condições extremas. As altas temperaturas e pressões podem danificar ou alterar certas ligas ou estruturas compósitas. A estabilidade de fase e o ponto de fusão do material são considerações críticas.

Risco de Crescimento Indesejável de Grãos

Embora o objetivo seja uma microestrutura uniforme, parâmetros inadequados podem ser prejudiciais. Manter um material em uma temperatura muito alta por muito tempo pode causar um crescimento excessivo de grãos, o que, em alguns casos, pode reduzir a resistência e a tenacidade à fratura do material.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção deste processo depende inteiramente do desempenho que você exige do componente final.

- Se o seu foco principal é a máxima resistência mecânica e densidade: Este processo é uma escolha ideal para criar componentes que devem suportar estresse, desgaste ou impacto extremos.

- Se o seu foco principal são propriedades térmicas ou eletrônicas superiores: A estrutura densa, pura e uniforme criada pela prensagem a quente minimiza as barreiras ao fluxo de elétrons e fônons, tornando-a perfeita para substratos eletrônicos de alto desempenho ou dissipadores de calor.

- Se o seu foco principal é o processamento de materiais reativos ou sensíveis à oxidação: O ambiente de vácuo é o facilitador crítico, tornando possível consolidar materiais como titânio, certas cerâmicas e intermetálicos sem degradação.

Ao controlar essas forças fundamentais, você pode projetar materiais com microestruturas precisamente adaptadas para as aplicações mais exigentes.

Tabela Resumo:

| Fator Chave | Papel na Melhoria | Benefício Resultante |

|---|---|---|

| Alta Temperatura | Permite a difusão atômica para o rearranjo de partículas | Maleabilidade e força de ligação aprimoradas |

| Alta Pressão | Colapsa vazios e poros para densificação | Aumento da densidade do material e resistência mecânica |

| Ambiente de Vácuo | Previne a oxidação e remove contaminantes | Pureza, uniformidade e condutividade aprimoradas |

| Efeito Combinado | Transforma a microestrutura para eliminar defeitos | Desempenho e confiabilidade gerais superiores |

Pronto para aprimorar seus materiais com precisão? Aproveitando P&D excepcional e fabricação interna, a KINTEK fornece a diversos laboratórios soluções avançadas de fornos de alta temperatura. Nossa linha de produtos, incluindo Fornos Mufla, Tubulares, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD, é complementada pela nossa forte capacidade de personalização profunda para atender precisamente a requisitos experimentais únicos. Entre em contato conosco hoje para discutir como nossas máquinas de prensagem a quente a vácuo podem oferecer força e pureza superiores para suas aplicações de alto desempenho!

Guia Visual

Produtos relacionados

- Forno de prensagem a vácuo a quente Máquina de prensagem a vácuo aquecida

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

- Máquina de forno de prensagem a quente com vácuo para laminação e aquecimento

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

As pessoas também perguntam

- Quais são as vantagens dos fornos de prensa a vácuo? Alcançar densidade e pureza de material superiores

- Quais são as vantagens de usar uma prensa quente de laboratório para filmes de F-MWCNT? Aumente o Fator de Potência em 400%

- Quais considerações orientam a seleção de elementos de aquecimento e métodos de pressurização para um forno de prensa a quente a vácuo?

- O que é um forno de prensagem a quente a vácuo? Desbloqueie um desempenho superior de materiais

- Por que moldes de precisão e prensas de laboratório são críticos para cerâmicas de TiO2 dopadas com nióbio? Atingir 94% de Densidade Teórica