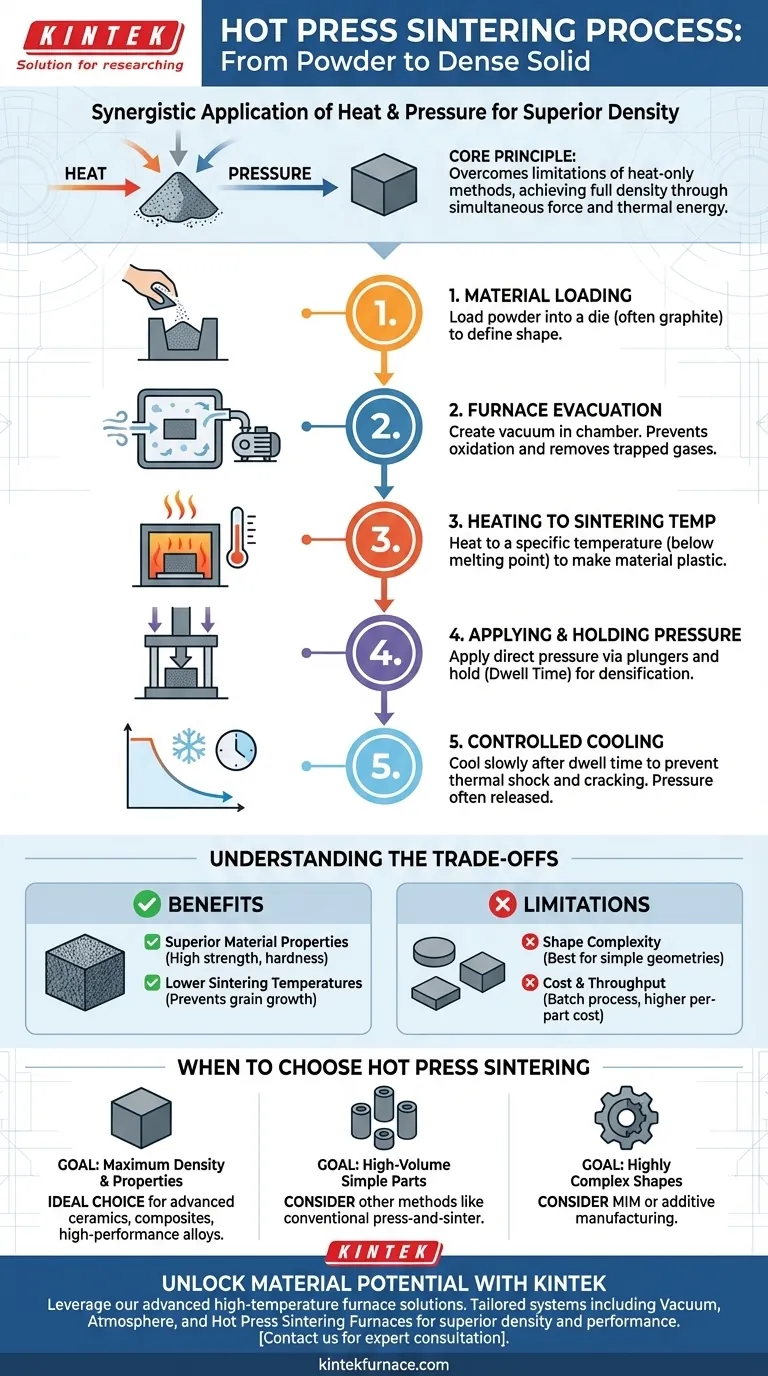

Em essência, o processo de sinterização por prensagem a quente combina alta temperatura e pressão mecânica para transformar um pó em um objeto sólido e denso. As etapas principais são carregar o material em um molde, evacuar a câmara do forno para criar um vácuo, aquecer o pó a uma temperatura de sinterização específica, aplicar pressão uniaxial e, finalmente, executar uma sequência de resfriamento controlada.

A sinterização por prensagem a quente não é meramente uma sequência de etapas; é uma aplicação estratégica de calor e pressão simultâneos. Esta abordagem de dupla ação supera as limitações dos métodos baseados apenas em calor, forçando o rearranjo de partículas e a difusão para alcançar densidade superior em materiais avançados.

O Princípio Central: Combinando Calor e Força Mecânica

A sinterização por prensagem a quente é usada quando a sinterização tradicional, sem pressão, não consegue atingir a densidade ou as propriedades mecânicas exigidas. O processo depende da sinergia entre a energia térmica e a mecânica.

Por Que o Calor Sozinho Nem Sempre é Suficiente

Na sinterização convencional, o calor é o único motor. Ele fornece aos átomos energia suficiente para se difundirem através das fronteiras das partículas de pó, ligando-as lentamente e reduzindo a porosidade. Para muitos materiais de alta resistência, este processo pode ser lento, exigir temperaturas extremamente altas ou falhar em eliminar todos os poros.

O Papel da Pressão Mecânica

A aplicação de pressão externa força fisicamente as partículas do pó a um contato íntimo. Esta ação quebra contaminantes superficiais, promove a deformação plástica nos pontos de contato e fornece uma poderosa força motriz para a adensação que complementa a difusão térmica.

O Efeito Sinérgico

Quando calor e pressão são aplicados simultaneamente, o material torna-se suficientemente macio e maleável para que a pressão seja altamente eficaz. Esta combinação acelera drasticamente o processo de adensação, permitindo que a densidade total seja alcançada em temperaturas mais baixas ou em tempos mais curtos em comparação com os métodos sem pressão.

Uma Análise Passo a Passo do Processo

Cada estágio do ciclo de prensagem a quente é crucial para alcançar um produto final de alta qualidade e totalmente denso.

Etapa 1: Carregamento do Material

O processo começa carregando a matéria-prima, tipicamente em forma de pó, em um molde. Este molde, frequentemente feito de grafite de alta temperatura, define a forma básica do componente final.

Etapa 2: Evacuação do Forno (A Vantagem do Vácuo)

O molde carregado é colocado dentro de uma câmara de forno selada. O ar e outros gases atmosféricos são então bombeados para fora para criar um vácuo. Esta etapa crucial previne a oxidação do material em altas temperaturas e ajuda a remover gases que poderiam ficar presos como poros na peça final.

Etapa 3: Aquecimento até a Temperatura de Sinterização

O forno aquece o material e o molde de acordo com um perfil pré-definido. A temperatura alvo está abaixo do ponto de fusão do material, mas alta o suficiente para torná-lo suficientemente plástico. Esta temperatura é um dos parâmetros de processo mais críticos.

Etapa 4: Aplicação e Manutenção da Pressão

Uma vez atingida a temperatura alvo, um pistão hidráulico ou mecânico aplica pressão direta e uniaxial (de sentido único) ao pó através de punções. Esta pressão é mantida por uma duração específica, conhecida como tempo de permanência (dwell time), permitindo que a adensação se complete através da difusão e do fluxo do material.

Etapa 5: Resfriamento Controlado

Após o tempo de permanência, o aquecimento é desligado e o componente é resfriado de maneira controlada. O resfriamento lento e controlado é vital para prevenir choque térmico, que pode causar rachaduras, especialmente em materiais frágeis como cerâmicas. A pressão é tipicamente liberada antes ou durante a fase de resfriamento.

Entendendo as Compensações (Trade-offs)

Embora poderoso, o prensagem a quente não é uma solução universal. Envolve um conjunto claro de benefícios e limitações que definem suas aplicações ideais.

Limitação: Complexidade da Forma

Como a pressão é aplicada em uma direção (uniaxial), a prensagem a quente é mais adequada para produzir peças com geometrias relativamente simples, como discos, blocos e cilindros.

Limitação: Custo e Vazão

A prensagem a quente é um processo em batelada (batch), o que significa que as peças são feitas uma de cada vez ou em pequenos grupos. Isso resulta em menor vazão (throughput) e custos mais altos por peça em comparação com métodos contínuos de alto volume.

Benefício: Propriedades Superiores do Material

A principal vantagem é o resultado. A prensagem a quente produz peças com densidade teórica quase total, porosidade mínima e excelentes propriedades mecânicas, como resistência e dureza, que são frequentemente inatingíveis com outros métodos.

Benefício: Temperaturas de Sinterização Mais Baixas

A adição de pressão permite a adensação bem-sucedida em temperaturas mais baixas. Isso ajuda a prevenir o crescimento indesejado de grãos, que pode enfraquecer um material, resultando em uma microestrutura de grão fino que aprimora o desempenho mecânico.

Quando Escolher a Sinterização por Prensagem a Quente

A seleção deste processo depende inteiramente do seu objetivo final para o material.

- Se o seu foco principal é alcançar densidade máxima e propriedades mecânicas superiores: A sinterização por prensagem a quente é uma escolha ideal, especialmente para cerâmicas avançadas, compósitos e ligas de alto desempenho.

- Se o seu foco principal é a produção em alto volume de peças metálicas simples: Um método diferente, como a sinterização convencional por prensa, é provavelmente mais econômico.

- Se o seu foco principal é criar formas altamente complexas: Você pode precisar considerar processos alternativos, como moldagem por injeção de metal (MIM) ou fabricação aditiva.

Em última análise, entender este processo permite que você selecione o caminho de fabricação correto para atingir seus objetivos de desempenho do material.

Tabela Resumo:

| Etapa | Descrição | Detalhes Chave |

|---|---|---|

| 1. Carregamento do Material | Carregar pó em um molde | Define a forma; utiliza moldes de grafite |

| 2. Evacuação do Forno | Criar vácuo na câmara | Previne oxidação, remove gases |

| 3. Aquecimento | Aquecer até a temperatura de sinterização | Abaixo do ponto de fusão, parâmetro crítico |

| 4. Aplicação de Pressão | Aplicar pressão uniaxial | Mantida durante o tempo de permanência para adensação |

| 5. Resfriamento Controlado | Resfriar lentamente após o processo | Previne rachaduras, pressão liberada |

Desbloqueie todo o potencial dos seus materiais com as soluções avançadas de fornos de alta temperatura da KINTEK! Aproveitando P&D excepcional e fabricação interna, fornecemos a diversos laboratórios sistemas de sinterização por prensagem a quente personalizados, incluindo Fornos Muffle, Tubo, Rotativo, Vácuo & Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante um alinhamento preciso com suas necessidades experimentais exclusivas, entregando densidade superior, propriedades mecânicas aprimoradas e desempenho otimizado para cerâmicas, compósitos e ligas. Pronto para elevar seu processo de sinterização? Contate-nos hoje para consulta especializada e soluções personalizadas!

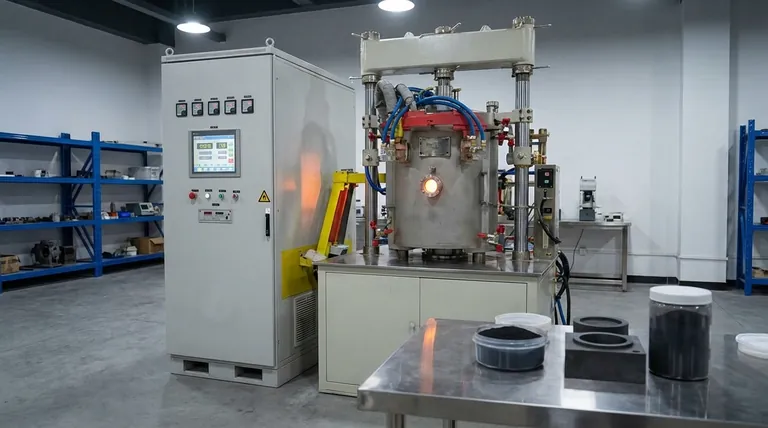

Guia Visual

Produtos relacionados

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

- Forno de prensagem a vácuo a quente Máquina de prensagem a vácuo aquecida

- Máquina de forno de prensagem a quente com vácuo para laminação e aquecimento

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

As pessoas também perguntam

- Quais materiais podem ser densificados usando uma prensa a vácuo e quais são suas aplicações? Desbloqueie a Densificação de Materiais de Alto Desempenho

- Como um vácuo ou atmosfera protetora reduz a oxidação em metais fundidos? Evite Inclusões de Óxido para Metais Mais Fortes

- Quais parâmetros de processo devem ser otimizados para materiais específicos em um forno de prensa a quente a vácuo? Alcançar Densidade e Microestrutura Ótimas

- Quais são os benefícios gerais do uso da prensagem a quente na fabricação? Obtenha desempenho e precisão superiores

- O que é o processo de prensagem a quente? Um Guia para Alcançar Densidade de Material Superior