Em sua essência, um forno de sinterização por prensa a quente a vácuo é um sistema especializado que aplica simultaneamente três forças críticas a um material: alto vácuo, calor intenso e pressão mecânica direta. Ele faz isso para compactar e fundir materiais em pó em uma massa sólida e densa em temperaturas abaixo do seu ponto de fusão, prevenindo a contaminação e oxidação que ocorreriam em ar aberto.

O propósito fundamental de uma prensa a quente a vácuo não é apenas aquecer um material, mas forçar fisicamente suas partículas juntas em um ambiente intocado e livre de gases. Essa combinação única permite a criação de materiais de alta densidade e alto desempenho que não podem ser produzidos apenas por aquecimento ou prensagem.

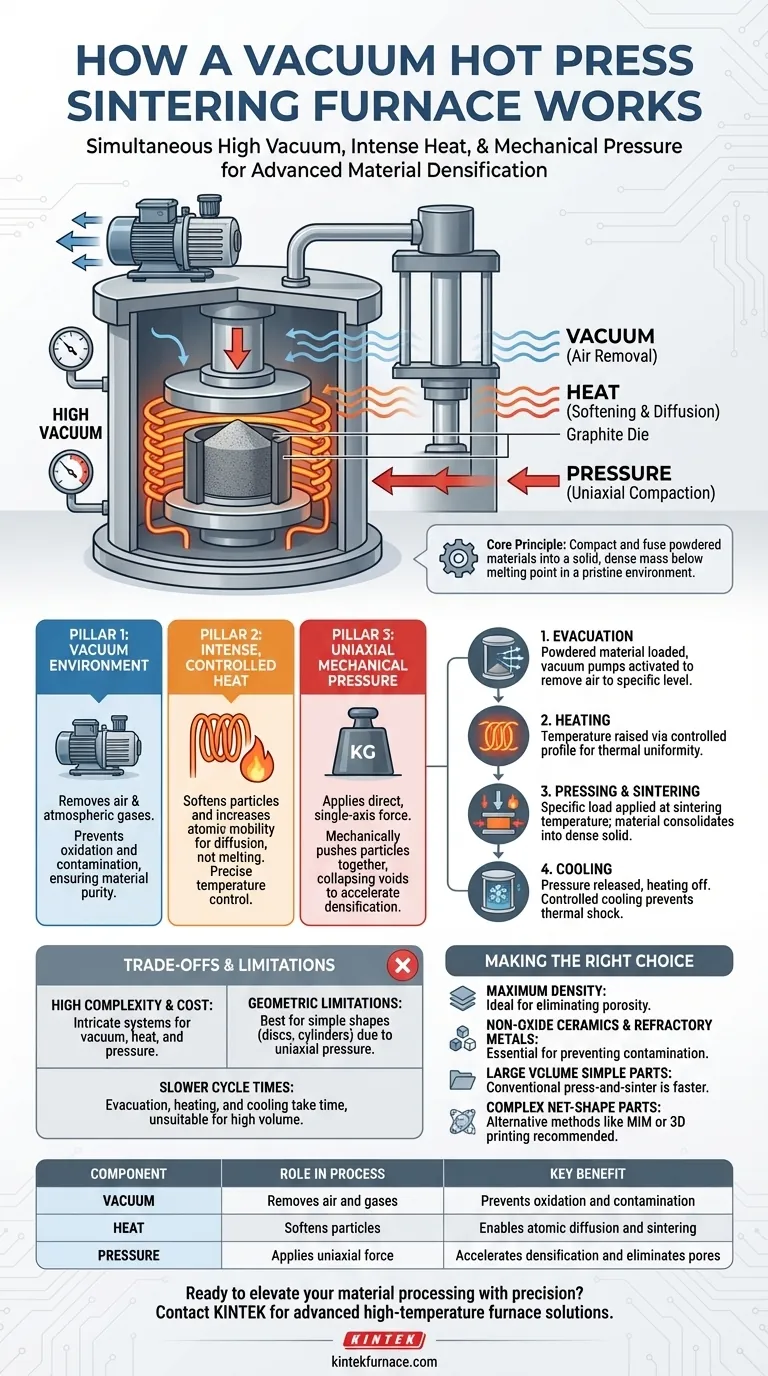

Os Três Pilares da Sinterização por Prensa a Quente

Para entender o princípio de funcionamento, é melhor dividi-lo em seus três componentes principais: o vácuo, o calor e a pressão. Cada elemento desempenha um papel distinto e crítico no resultado final.

Pilar 1: O Ambiente de Vácuo

Um poderoso sistema de vácuo primeiro remove o ar e outros gases atmosféricos da câmara do forno. Este não é um passo opcional; é fundamental para o processo.

O objetivo principal do vácuo é prevenir a oxidação e a contaminação. Em altas temperaturas, a maioria dos materiais reagiria instantaneamente com o oxigênio, formando compostos químicos indesejados e comprometendo a integridade do produto final.

Ao criar um vácuo, o forno garante que o material permaneça em sua forma mais pura possível durante todo o ciclo de aquecimento e prensagem.

Pilar 2: Calor Intenso e Controlado

Uma vez estabelecido o vácuo, os elementos de aquecimento — frequentemente utilizando métodos como aquecimento por indução de média frequência — elevam a temperatura dentro da câmara.

Este calor não se destina a derreter o material. Em vez disso, ele serve para amolecer as partículas e aumentar a mobilidade atômica. Esse amolecimento torna o material maleável e encoraja os átomos a difundirem-se através dos limites das partículas adjacentes, um mecanismo chave da sinterização.

O controle preciso da temperatura é essencial para atingir a temperatura ideal de sinterização sem exceder a faixa de fusão do material.

Pilar 3: Pressão Mecânica Uniaxial

Este é o componente "prensa a quente" que distingue este forno de um forno de sinterização a vácuo padrão. À medida que o material atinge sua temperatura-alvo, uma prensa hidráulica ou mecânica aplica pressão direta e uniaxial (eixo único).

Essa força física acelera dramaticamente o processo de densificação. Ela empurra mecanicamente as partículas amolecidas juntas, colapsando os vazios e poros entre elas. Isso é muito mais eficaz do que depender apenas da difusão induzida pelo calor.

O Processo Operacional Passo a Passo

A sinergia de vácuo, calor e pressão é gerenciada em uma sequência precisa de quatro etapas para garantir resultados consistentes e de alta qualidade.

Passo 1: Evacuação

O material, tipicamente em pó dentro de uma matriz de grafite, é colocado dentro do forno. As bombas de vácuo são ativadas para remover o ar da câmara até que um nível de vácuo específico seja atingido.

Passo 2: Aquecimento

O sistema de aquecimento é acionado, elevando a temperatura do material de acordo com um perfil pré-programado. A taxa de aquecimento é cuidadosamente controlada para garantir uniformidade térmica.

Passo 3: Prensagem e Sinterização

Na temperatura de sinterização designada, a prensa é ativada, aplicando uma carga específica sobre o material. A combinação de alta temperatura e pressão é mantida por uma duração definida, durante a qual o material se consolida em um sólido denso.

Passo 4: Resfriamento

Após a conclusão da fase de sinterização, a pressão é liberada e o sistema de aquecimento é desligado. O forno resfria de forma controlada, frequentemente auxiliado por um sistema de resfriamento nas paredes do forno, para evitar choque térmico e rachaduras na peça recém-formada.

Compreendendo as Vantagens e Limitações

Embora poderoso, o processo de prensa a quente a vácuo não é universalmente aplicável. Compreender suas limitações é fundamental para usá-lo de forma eficaz.

Alta Complexidade e Custo do Equipamento

Esses fornos combinam três sistemas complexos – alto vácuo, alta temperatura e alta pressão – tornando-os significativamente mais caros e complexos de operar e manter do que outros tipos de fornos.

Limitações Geométricas

Como a pressão é aplicada ao longo de um único eixo (uniaxial), o processo é mais adequado para a produção de formas simples como discos, cilindros e blocos retangulares. A criação de geometrias complexas e tridimensionais não é viável.

Tempos de Ciclo Mais Lentos

O processo é inerentemente lento. A obtenção de um vácuo profundo, o aumento da temperatura, a manutenção do ciclo de prensagem e o resfriamento controlado contribuem para tempos de ciclo longos, tornando-o inadequado para fabricação de alto volume.

Fazendo a Escolha Certa para Sua Aplicação

Use esta orientação para determinar se uma prensa a quente a vácuo é a ferramenta correta para seu objetivo específico de processamento de materiais.

- Se seu foco principal é alcançar a máxima densidade possível: Esta é a tecnologia ideal, pois a pressão mecânica elimina ativamente a porosidade melhor do que os métodos baseados apenas em calor.

- Se seu foco principal é processar cerâmicas não óxidas ou metais refratários: O ambiente de vácuo é inegociável para prevenir a contaminação, e a prensa auxilia na densificação desses materiais difíceis.

- Se seu foco principal é produzir grandes volumes de peças metálicas simples: Uma operação convencional de prensagem e sinterização em um forno de esteira é provavelmente uma solução mais econômica e rápida.

- Se seu foco principal é criar peças complexas e com formato final: Você deve investigar métodos alternativos como moldagem por injeção de metal (MIM) ou fabricação aditiva (impressão 3D).

Ao entender como essas forças trabalham juntas, você pode tomar uma decisão informada sobre se este processo avançado é a solução certa para o seu desafio de materiais.

Tabela Resumo:

| Componente | Papel no Processo | Benefício Chave |

|---|---|---|

| Vácuo | Remove ar e gases | Previne oxidação e contaminação |

| Calor | Amolece partículas por aquecimento controlado | Permite difusão atômica e sinterização |

| Pressão | Aplica força mecânica uniaxial | Acelera a densificação e elimina poros |

Pronto para elevar seu processamento de materiais com precisão? A KINTEK aproveita P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura adaptadas às suas necessidades. Nossa linha de produtos, incluindo Fornos Mufla, Tubulares, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD, é complementada por fortes capacidades de personalização profunda para atender precisamente a requisitos experimentais únicos. Se você está trabalhando com cerâmicas não óxidas, metais refratários ou outros materiais avançados, podemos ajudá-lo a alcançar densidade e desempenho superiores. Entre em contato conosco hoje para discutir como nossos fornos de sinterização por prensa a quente a vácuo podem transformar a eficiência e os resultados do seu laboratório!

Guia Visual

Produtos relacionados

- Forno de prensagem a vácuo a quente Máquina de prensagem a vácuo aquecida

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

As pessoas também perguntam

- O que é um forno de prensagem a quente a vácuo? Desbloqueie um desempenho superior de materiais

- Por que moldes de precisão e prensas de laboratório são críticos para cerâmicas de TiO2 dopadas com nióbio? Atingir 94% de Densidade Teórica

- Quais são os principais componentes de um forno de prensagem a quente a vácuo? Domine os Sistemas Essenciais para o Processamento Preciso de Materiais

- Quais são as vantagens de usar uma prensa quente de laboratório para filmes de F-MWCNT? Aumente o Fator de Potência em 400%

- Qual o papel de uma prensa de laboratório e de um conjunto de matrizes de aço na preparação de compactos de Mn2AlB2?