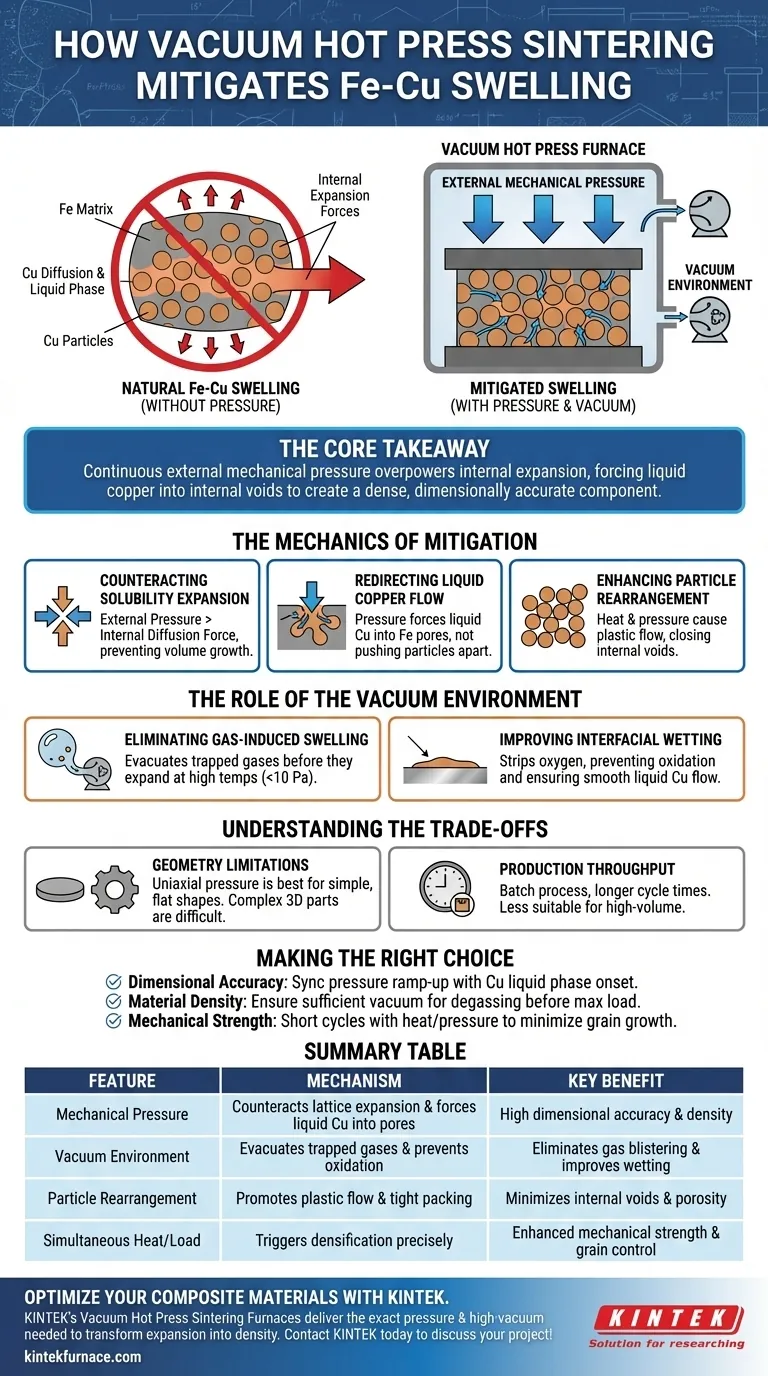

A sinterização por prensagem a vácuo e a quente mitiga o inchaço principalmente aplicando pressão mecânica externa contínua durante o ciclo de sinterização para neutralizar as forças de expansão internas. Em vez de permitir que o material se expanda devido à difusão da rede e às mudanças de solubilidade, o forno força a fase líquida de cobre a infiltrar os poros do esqueleto à base de ferro.

A Principal Conclusão Os compósitos Fe-Cu incham naturalmente durante a sinterização porque o cobre se difunde no ferro, expandindo a rede. Um forno de prensagem a vácuo e a quente resolve isso aplicando pressão uniaxial que supera essa expansão, forçando o cobre líquido para dentro de vazios internos para criar um componente denso e dimensionalmente preciso.

A Mecânica da Mitigação do Inchaço

Neutralizando a Expansão da Solubilidade

Em compósitos Fe-Cu, o inchaço ocorre porque o cobre se dissolve no ferro mais facilmente do que o ferro se dissolve no cobre. Essa diferença de solubilidade leva à expansão da rede e ao crescimento baseado na difusão.

O forno de prensagem a vácuo e a quente aplica pressão mecânica externa que restringe fisicamente o material. Essa força externa é maior do que a pressão de expansão interna gerada pela difusão atômica, impedindo efetivamente que o componente cresça em volume.

Redirecionando o Fluxo de Cobre Líquido

Durante a sinterização em fase líquida, o cobre derretido tende a separar as partículas de ferro, contribuindo para o inchaço. A pressão mecânica do forno altera significativamente essa dinâmica.

Em vez de separar as partículas de ferro, a pressão força o cobre líquido a fluir para os poros do esqueleto de ferro. Isso cria um efeito de preenchimento que aumenta a densidade sem aumentar as dimensões externas da peça.

Melhorando o Rearranjo de Partículas

A aplicação simultânea de calor e pressão promove o fluxo plástico na matriz. A força mecânica faz com que as partículas sólidas se rearranjem e se compactem mais firmemente.

Esse rearranjo fecha vazios internos que, de outra forma, permaneceriam abertos ou se expandiriam. O resultado é uma estrutura compacta onde o cobre atua como um aglutinante em vez de uma cunha.

O Papel do Ambiente de Vácuo

Eliminando o Inchaço Induzido por Gás

Enquanto a pressão mecânica lida com a expansão física, o ambiente de vácuo lida com a expansão gasosa. Compactos de metalurgia do pó frequentemente contêm gases adsorvidos e ar preso nos poros.

Em altas temperaturas de sinterização (por exemplo, 950°C), os gases presos se expandem violentamente, levando a bolhas ou inchaço. O ambiente de vácuo de baixa pressão (geralmente abaixo de 10 Pa) evacua esses gases antes que ocorra o fechamento dos poros, removendo uma causa secundária de inchaço.

Melhorando a Molhabilidade Interfacial

A oxidação nas superfícies metálicas impede que o cobre líquido molhe adequadamente as partículas de ferro. A má molhabilidade leva a lacunas e densificação ineficiente, o que pode exacerbar a instabilidade dimensional.

O ambiente de vácuo remove o oxigênio da câmara de sinterização, evitando a oxidação dos pós de ferro e cobre. Isso garante interfaces metálicas limpas, permitindo que o cobre líquido flua suavemente para os vazios sob a pressão aplicada.

Compreendendo as Compensações

Limitações Geométricas

A pressão mecânica nesses fornos é tipicamente uniaxial (aplicada de cima e de baixo). Esse mecanismo é altamente eficaz para formas planas e simples, como discos ou placas.

No entanto, isso limita a produção de geometrias 3D complexas. Peças com reentrâncias ou características laterais complexas não podem ser pressurizadas uniformemente de forma eficaz, o que pode levar a densidade desigual em áreas intrincadas.

Produtividade

A prensagem a vácuo e a quente é inerentemente um processo em batelada. Ele combina sinterização e densificação em uma única etapa, o que produz propriedades de material superiores, mas sacrifica a velocidade.

Em comparação com a sinterização em esteira contínua, os tempos de ciclo são mais longos. Isso torna o processo ideal para componentes críticos de alto desempenho, mas potencialmente proibitivo em termos de custo para peças de consumo de alto volume e baixo custo.

Fazendo a Escolha Certa para o Seu Objetivo

Para maximizar os benefícios da sinterização por prensagem a vácuo e a quente para sua aplicação Fe-Cu, considere seus alvos de desempenho específicos.

- Se o seu foco principal é a Precisão Dimensional: Otimize o aumento gradual da pressão mecânica para coincidir exatamente com o início da fase líquida de cobre para neutralizar instantaneamente o inchaço.

- Se o seu foco principal é a Densidade do Material: Certifique-se de que seus níveis de vácuo sejam suficientes para desgaseificar completamente o pó antes de aplicar a carga mecânica máxima para evitar bolsões de gás presos.

- Se o seu foco principal é a Resistência Mecânica: Utilize o calor e a pressão simultâneos para minimizar o crescimento de grãos, pois tempos de ciclo mais curtos sob pressão preservam estruturas de grãos finos (20-400 nm).

O forno de prensagem a vácuo e a quente transforma a desvantagem natural do inchaço Fe-Cu em uma vantagem, redirecionando essa energia para a densificação interna.

Tabela Resumo:

| Recurso | Mecanismo de Mitigação de Inchaço | Benefício Principal |

|---|---|---|

| Pressão Mecânica | Neutraliza a expansão da rede e força o Cu líquido para os poros de ferro | Alta precisão dimensional e densidade |

| Ambiente de Vácuo | Evacua gases presos e previne a oxidação | Elimina bolhas de gás e melhora a molhabilidade |

| Rearranjo de Partículas | Promove fluxo plástico e compactação firme de partículas sólidas | Minimiza vazios internos e porosidade |

| Calor/Carga Simultâneos | Desencadeia a densificação precisamente na fase líquida de cobre | Resistência mecânica aprimorada e controle de grãos |

Otimize Seus Materiais Compósitos com KINTEK

Não deixe que o inchaço da sinterização comprometa a precisão de seus componentes Fe-Cu. Os Fornos Avançados de Sinterização por Prensagem a Vácuo e a Quente da KINTEK são projetados para fornecer a pressão mecânica exata e o ambiente de alto vácuo necessários para transformar a expansão em densidade.

Apoiada por P&D especializado e fabricação de classe mundial, a KINTEK oferece uma gama completa de sistemas de Muffle, Tubo, Rotativo, Vácuo e CVD, todos totalmente personalizáveis para atender às suas necessidades exclusivas de laboratório ou produção. Se você busca estabilidade dimensional superior ou máxima resistência do material, nossa equipe técnica está pronta para ajudá-lo a projetar a solução térmica perfeita.

Pronto para alcançar densificação superior? Entre em contato com a KINTEK hoje mesmo para discutir seu projeto!

Guia Visual

Produtos relacionados

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno para tratamento térmico e sinterização sob vácuo com pressão de ar de 9MPa

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno de sinterização por vácuo para tratamento térmico Forno de sinterização por vácuo para fios de molibdénio

As pessoas também perguntam

- Quais são os principais componentes de uma prensa quente a vácuo? Dominar o Controle de Temperatura, Pressão e Atmosfera

- Por que os fornos de prensagem a quente são essenciais em pesquisa e desenvolvimento? Desvende Inovações em Materiais Avançados

- Que papéis os moldes de grafite desempenham durante o SPS de MgTiO3-CaTiO3? Alcançar Densificação Rápida e Precisão

- Como o mecanismo assistido por pressão em um Forno de Prensagem a Quente a Vácuo melhora as cerâmicas YAG? Desbloqueie a Clareza Óptica

- Como a prensagem a quente a vácuo se compara à brasagem a vácuo e à sinterização? Escolha o Processo Certo para Seus Materiais

- Como um forno de prensagem a quente a vácuo (VHP) prepara materiais termoelétricos P-type Mg3Sb2 de alto desempenho?

- Sinterização por Prensagem a Quente a Vácuo vs. Fundição Assistida por Ultrassom para Compósitos de CNT/Al: Escolhendo o Método Certo

- Quais são as funções primárias dos moldes de grafite de alta resistência? Otimizar a sinterização por prensagem a quente de GNPs-Cu/Ti6Al4V