Em pesquisa e desenvolvimento, um forno de prensagem a quente é essencial porque é uma das poucas ferramentas que podem aplicar simultaneamente alta temperatura, alta pressão mecânica e uma atmosfera controlada. Essa combinação única permite que os cientistas criem materiais inéditos com densidade superior, explorem novas técnicas de fabricação em pequena escala e estudem como os materiais se comportam sob condições extremas que imitam aplicações industriais exigentes.

O valor central de um forno de prensagem a quente em P&D é a sua capacidade de forçar materiais em pó a se ligarem e adensarem em um estado sólido, quase perfeito, sem derretê-los. Este processo, conhecido como sinterização, é fundamental para a fabricação de cerâmicas avançadas, compósitos e ligas que não podem ser feitos de outra forma.

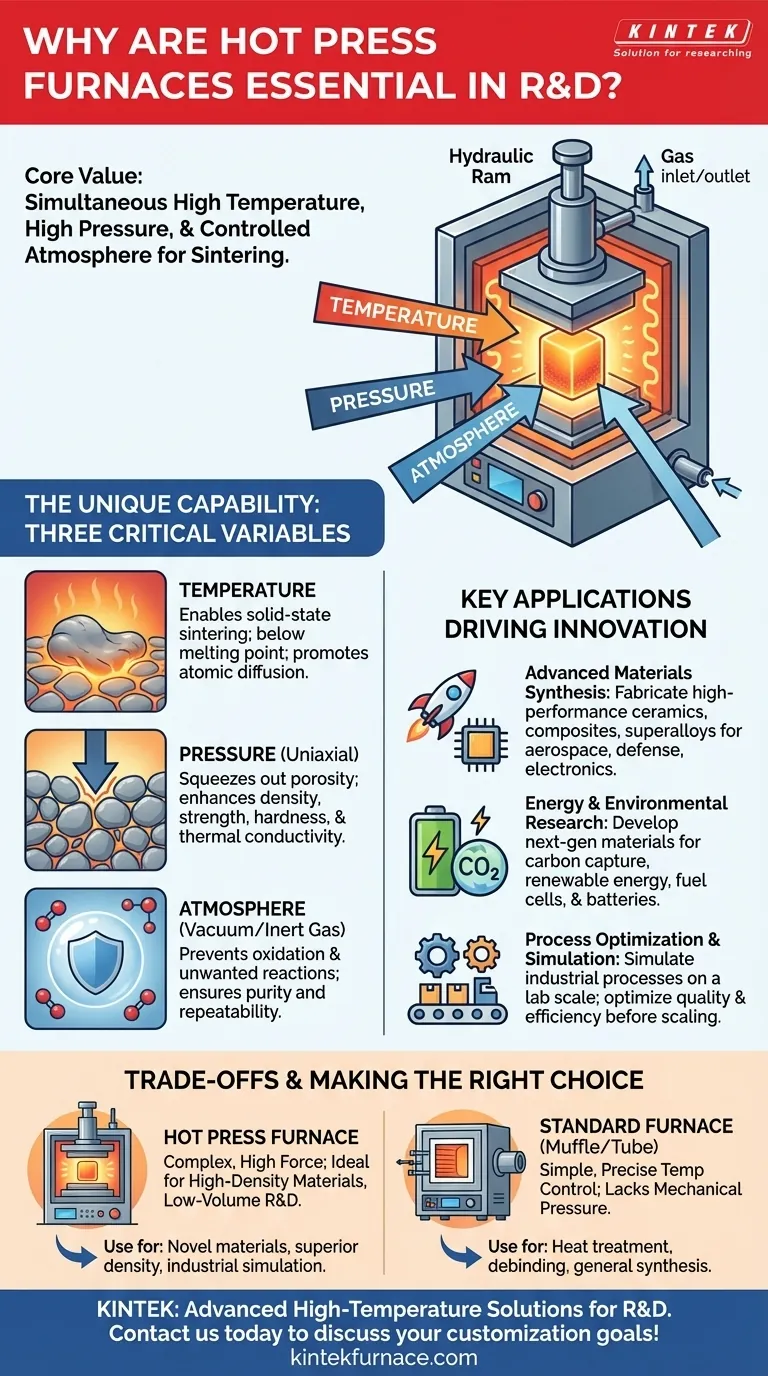

A Capacidade Única: Combinando Calor, Pressão e Atmosfera

O poder de um forno de prensagem a quente provém da interação precisa de três variáveis críticas. Cada uma serve a um propósito distinto na transformação de pós soltos em um sólido de alto desempenho.

O Papel da Temperatura

O calor elevado torna os grãos individuais de um material mais maleáveis e incentiva a difusão atômica através de suas fronteiras.

Crucialmente, isso é frequentemente feito abaixo do ponto de fusão do material, um processo chamado sinterização em estado sólido. Isso evita os problemas associados à fundição, como retração, rachaduras e microestruturas indesejáveis.

O Impacto Crítico da Pressão

Enquanto o calor torna o material trabalhável, a pressão uniaxial aplicada pela prensa é o que força fisicamente os grãos a se unirem.

Essa força mecânica é altamente eficaz em espremer os vazios (porosidade) entre as partículas. O resultado é um material excepcionalmente denso com resistência mecânica, dureza e condutividade térmica significativamente melhoradas.

A Importância de uma Atmosfera Controlada

Muitos materiais avançados são altamente reativos com o oxigênio, especialmente em altas temperaturas. Realizar o processo em vácuo ou gás inerte (como argônio) previne a oxidação e outras reações químicas indesejadas.

Isso garante a pureza do material final e garante que suas propriedades sejam um resultado direto da composição e estrutura pretendidas, fornecendo resultados precisos e repetíveis para pesquisa.

Aplicações Chave Impulsionando a Inovação

Esta combinação de calor, pressão e controle atmosférico torna os fornos de prensagem a quente indispensáveis para expandir os limites em vários campos científicos chave.

Síntese de Materiais Avançados

A prensagem a quente é um pilar da ciência de materiais moderna. É usada para fabricar cerâmicas de alto desempenho, compósitos de matriz metálica e superligas que são mais leves, mais fortes e mais resistentes ao calor do que os materiais convencionais.

Esses materiais avançados são cruciais para aplicações em aeroespacial, defesa e eletrônicos de ponta.

Pesquisa de Energia e Meio Ambiente

Pesquisadores usam fornos de prensagem a quente para desenvolver materiais de próxima geração para um futuro sustentável.

Isso inclui o desenvolvimento de novos materiais para captura de carbono, testes de pirólise de biomassa para produção de energia renovável e preparação e teste de componentes duráveis para células a combustível e baterias de última geração.

Otimização e Simulação de Processos

Em vez de realizar testes caros e demorados em uma linha de produção completa, os laboratórios de P&D usam prensas a quente para simular processos de fabricação industriais.

Eles podem testar rapidamente diferentes perfis de temperatura, níveis de pressão e tempos de ciclo para otimizar um processo quanto à qualidade e eficiência antes de aumentá-lo.

Compreendendo as Compensações e Distinções

Embora poderosos, os fornos de prensagem a quente são ferramentas especializadas. Entender seu papel em relação a outros equipamentos térmicos é fundamental para apreciar seu valor.

Prensa a Quente vs. Fornos Padrão (Mufla/Tubo)

Fornos padrão de mufla ou tubo são excelentes para fornecer controle preciso de temperatura em uma atmosfera regulamentada. Eles são usados para processos como recozimento, tratamento térmico e alguns tipos de síntese de materiais.

No entanto, eles não possuem o componente crítico da pressão mecânica aplicada. Eles não conseguem atingir os altos níveis de adensamento que são a principal vantagem de uma prensa a quente.

O Papel da Simplicidade e Custo

Os sistemas de prensagem a quente são significativamente mais complexos e caros de operar do que os fornos padrão. Eles requerem estruturas robustas para lidar com as altas forças envolvidas e sistemas de controle sofisticados.

Essa complexidade os torna ideais para P&D de ponta e produção de componentes de baixo volume e alto valor, mas menos práticos para tratamento térmico de propósito geral ou produção em massa.

Fazendo a Escolha Certa para Sua Pesquisa

A escolha do equipamento de processamento térmico correto depende inteiramente do objetivo científico ou de engenharia.

- Se seu foco principal é criar novos materiais de alta densidade com propriedades mecânicas superiores: Um forno de prensagem a quente é essencial por sua capacidade de combinar calor e pressão uniaxial para eliminar a porosidade.

- Se seu foco principal é tratamento térmico, desaglomeração ou síntese de materiais onde a densidade máxima não é o objetivo: Um forno de tubo ou mufla mais simples e econômico é frequentemente a ferramenta mais apropriada.

- Se seu foco principal é simular um processo de compactação industrial em escala laboratorial: Uma prensa a quente fornece os parâmetros necessários para testar e otimizar o ciclo de fabricação antes da implementação em larga escala.

Em última análise, o forno de prensagem a quente capacita os pesquisadores com uma ferramenta fundamental para construir materiais mais fortes, mais puros e mais avançados a partir do nível atômico.

Tabela Resumo:

| Variável | Papel no Forno de Prensagem a Quente |

|---|---|

| Temperatura | Permite maleabilidade e difusão atômica abaixo do ponto de fusão para sinterização em estado sólido |

| Pressão | Aplica força uniaxial para eliminar porosidade, aprimorando densidade e propriedades mecânicas |

| Atmosfera | Usa vácuo ou gás inerte para prevenir oxidação, garantindo pureza do material e repetibilidade |

Pronto para elevar sua P&D com soluções de alta temperatura personalizadas? Aproveitando P&D excepcional e fabricação interna, a KINTEK fornece a diversos laboratórios fornos de prensagem a quente avançados e outros sistemas como Mufla, Tubo, Fornos Rotativos, Fornos a Vácuo e com Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que atendemos precisamente às suas necessidades experimentais exclusivas para criar materiais inéditos com densidade e desempenho superiores. Contate-nos hoje para discutir como podemos apoiar seus objetivos de inovação!

Guia Visual

Produtos relacionados

- Forno de prensagem a vácuo a quente Máquina de prensagem a vácuo aquecida

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

- Máquina de forno de prensagem a quente com vácuo para laminação e aquecimento

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

As pessoas também perguntam

- Quais são as vantagens de usar uma prensa quente de laboratório para filmes de F-MWCNT? Aumente o Fator de Potência em 400%

- Quais parâmetros de processo devem ser otimizados para materiais específicos em um forno de prensa a quente a vácuo? Alcançar Densidade e Microestrutura Ótimas

- Qual o papel de uma prensa de alta pressão na preparação de pastilhas de amostra de zinco? Otimizar a Redução Carbotérmica

- Quais são os principais componentes de um forno de prensagem a quente a vácuo? Domine os Sistemas Essenciais para o Processamento Preciso de Materiais

- Quais considerações orientam a seleção de elementos de aquecimento e métodos de pressurização para um forno de prensa a quente a vácuo?