Manter um ambiente de alto vácuo durante a prensagem a quente de compósitos laminados à base de alumínio não é apenas uma precaução; é um requisito fundamental para alcançar a integridade estrutural.

Como o alumínio e seus elementos de liga (como titânio ou magnésio) são altamente reativos, um nível de vácuo de aproximadamente 1 x 10^-2 Pa é necessário para evitar a formação imediata de camadas de óxido que inibem a ligação. Além disso, o vácuo remove ativamente os gases presos entre as camadas do laminado, garantindo que o material atinja alta densidade e resistência uniforme.

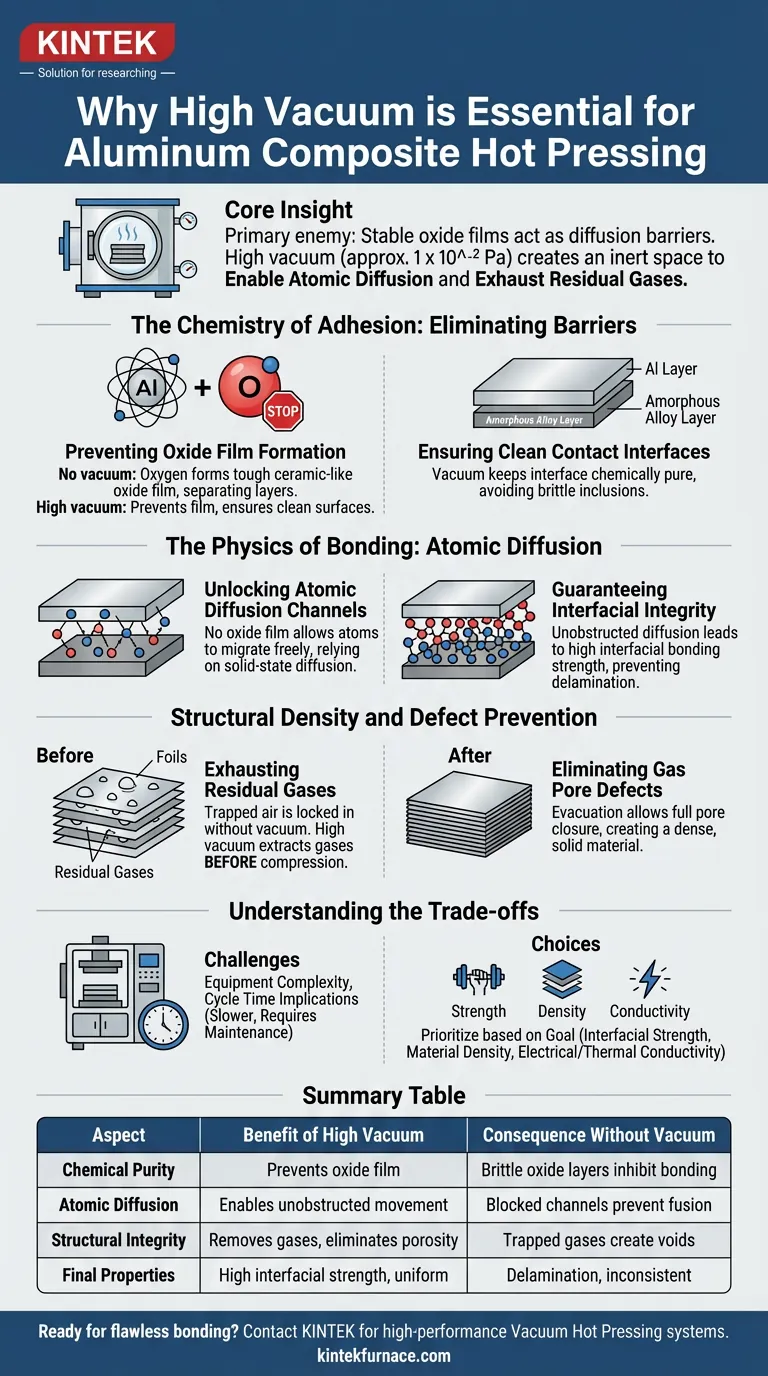

Insight Principal

O principal inimigo da prensagem a quente de alumínio é a formação de filmes de óxido estáveis que atuam como uma barreira de difusão. Um ambiente de alto vácuo tem um duplo propósito: cria um espaço quimicamente inerte para permitir a difusão atômica através das interfaces das camadas e fornece o diferencial de pressão necessário para expelir gases residuais, prevenindo defeitos de porosidade.

A Química da Adesão: Eliminando Barreiras

Prevenindo a Formação de Filmes de Óxido

O alumínio é bem conhecido por sua rápida oxidação. Nas altas temperaturas necessárias para a prensagem a quente, essa reatividade aumenta significativamente.

Sem um alto vácuo (especificamente em torno de 1 x 10^-2 Pa), o oxigênio reage com as superfícies das folhas de alumínio para formar um filme de óxido resistente, semelhante à cerâmica. Este filme separa fisicamente as camadas, tornando a ligação impossível, independentemente da pressão aplicada.

Garantindo Interfaces de Contato Limpas

Para que um compósito atue como um único material, a interface entre as camadas deve ser quimicamente pura.

O ambiente de vácuo garante que a interface de contato entre as camadas de ligas amorfas e as camadas de alumínio permaneça limpa. Ao evitar a criação de inclusões de óxido quebradiças, o processo preserva a resistência intrínseca das matérias-primas.

A Física da Ligação: Difusão Atômica

Desbloqueando Canais de Difusão Atômica

A ligação em compósitos laminados depende da difusão em estado sólido — o movimento de átomos de uma camada para a rede cristalina da camada adjacente.

Filmes de óxido bloqueiam esses "canais de difusão elementar". Ao manter um alto vácuo, você remove esse bloqueio, permitindo que os átomos migrem livremente através da fronteira.

Garantindo a Integridade Interfacial

A resistência final do compósito é definida pela qualidade da ligação entre as camadas.

Quando a difusão atômica não é obstruída, as camadas se fundem em nível molecular. Isso resulta em alta resistência de ligação interfacial, prevenindo a delaminação sob estresse.

Densidade Estrutural e Prevenção de Defeitos

Expulsando Gases Residuais

Ao empilhar várias folhas de folha, bolsões de ar e outros gases são inevitavelmente presos entre as camadas.

Se a pilha for comprimida sem vácuo, esses gases ficam presos no interior. Um ambiente de alto vácuo extrai esses gases residuais *antes* que o material seja totalmente comprimido.

Eliminando Defeitos de Porosidade por Gás

Gases presos levam à porosidade (vazios) dentro do compósito final.

Ao evacuar esses gases, o vácuo permite o fechamento completo dos poros durante a fase de prensagem. Isso garante que o material final seja denso, sólido e livre de defeitos internos de porosidade por gás que atuariam como concentradores de tensão.

Entendendo os Compromissos

Embora um alto vácuo seja essencial para a qualidade, ele introduz desafios operacionais específicos que devem ser gerenciados.

Complexidade e Manutenção de Equipamentos

Alcançar e manter 1 x 10^-2 Pa requer sistemas sofisticados de vedação e bombeamento. Vazamentos, por menores que sejam, podem comprometer todo o lote ao introduzir oxigênio em temperaturas críticas.

Implicações do Tempo de Ciclo

Criar um ambiente de alto vácuo adiciona tempo ao ciclo de produção. Os operadores devem equilibrar o tempo necessário para despressurizar a câmara com as metas de produtividade, embora apressar essa etapa inevitavelmente leve à oxidação e à má ligação.

Fazendo a Escolha Certa para o Seu Objetivo

O nível de controle de vácuo que você exerce deve estar alinhado com as propriedades mecânicas específicas que você precisa maximizar em seu compósito de alumínio.

- Se o seu foco principal é a Resistência Interfacial: Priorize a profundidade do vácuo (atingindo 1 x 10^-2 Pa ou melhor) para garantir que zero oxidação interfira na difusão atômica.

- Se o seu foco principal é a Densidade do Material: Priorize o momento da aplicação do vácuo, garantindo que os gases sejam totalmente expelidos antes que a pressão hidráulica máxima seja aplicada à pilha.

- Se o seu foco principal é a Condutividade Elétrica/Térmica: Certifique-se de que o sistema de vácuo esteja livre de contaminantes para manter a pureza da interface, pois os óxidos atuam como isolantes.

O ambiente de vácuo é a ferramenta invisível que transforma uma pilha de folhas soltas em um compósito unificado e de alto desempenho.

Tabela Resumo:

| Aspecto | Benefício do Alto Vácuo | Consequência Sem Vácuo |

|---|---|---|

| Pureza Química | Previne a formação de filmes de óxido nas superfícies de alumínio. | Camadas de óxido quebradiças inibem a ligação, levando a interfaces fracas. |

| Difusão Atômica | Permite o movimento atômico desobstruído através das fronteiras das camadas. | Canais de difusão bloqueados impedem a fusão em nível molecular. |

| Integridade Estrutural | Remove gases presos para eliminar porosidade e garantir alta densidade. | Gases presos criam vazios, atuando como concentradores de tensão e reduzindo a resistência. |

| Propriedades Finais | Alcança alta resistência interfacial e propriedades uniformes do material. | Resulta em delaminação e desempenho inconsistente sob estresse. |

Pronto para obter uma ligação impecável em seus compósitos de alumínio?

Apoiada por P&D e fabricação especializadas, a KINTEK oferece sistemas de Prensagem a Quente a Vácuo de alto desempenho, projetados para criar e manter o ambiente de alto vácuo preciso, essencial para o seu sucesso. Nossos sistemas são personalizáveis para atender às suas necessidades exclusivas de material e produção.

Entre em contato conosco hoje mesmo para discutir seu projeto e descobrir como a KINTEK pode ajudá-lo a alcançar um desempenho superior do material.

Guia Visual

Produtos relacionados

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

- Máquina de forno de prensagem a quente com vácuo para laminação e aquecimento

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno para tratamento térmico e sinterização sob vácuo com pressão de ar de 9MPa

As pessoas também perguntam

- Quais são as vantagens do SPS vs. Prensagem a Quente para Ti-6Al-4V/HA? Maximize a Bioatividade com Sinterização Rápida

- Quais funções um molde de grafite desempenha durante a prensagem a quente a vácuo de ZnS? Otimizar Densidade e Pureza Óptica

- Qual é a função principal de um forno de prensagem a quente a vácuo? Guia especializado para o sucesso de compósitos TiAl/Ti6Al4V

- Quais são as principais vantagens da prensagem a quente em termos de qualidade do material? Obtenha Densidade e Pureza Superiores para Materiais de Alto Desempenho

- Você pode usar uma prensa térmica para plastificar? Um guia prático para projetos DIY e artesanato

- Em que indústrias a prensa a vácuo é comumente usada? Essencial para Aeroespacial, Médica e Eletrônica

- Que capacidades oferecem os fornos de prensagem a quente a vácuo para a fabricação e processamento de materiais? Obtenha Materiais Puros de Alta Densidade

- Como um Forno de Prensagem a Quente a Vácuo facilita a densificação de CaF2? Alcançar Alta Transparência Óptica