Do ponto de vista da qualidade do material, a prensagem a quente cria componentes excepcionalmente densos e puros, aplicando simultaneamente alta temperatura e pressão em um ambiente controlado, muitas vezes a vácuo. Este processo minimiza fundamentalmente defeitos internos como porosidade e previne a oxidação, resultando em um material final com resistência, dureza e integridade estrutural geral significativamente melhoradas.

A verdadeira vantagem da prensagem a quente não é meramente moldar um material, mas sim reprojetar sua microestrutura interna. Ela elimina os vazios e as impurezas que atuam como pontos de falha, permitindo que o material atinja seu desempenho teórico máximo.

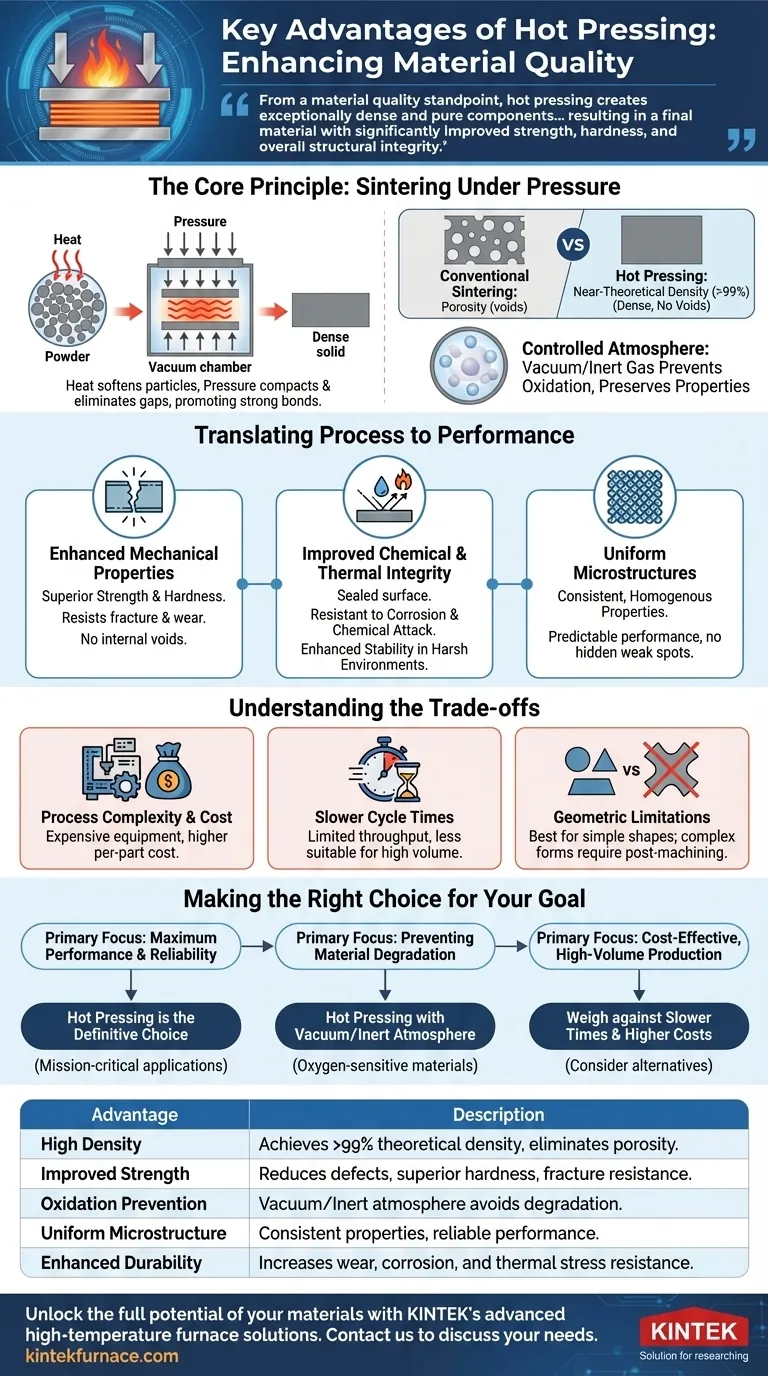

O Princípio Central: Sinterização Sob Pressão

A prensagem a quente é um processo de fabricação avançado que consolida pós ou peças pré-formadas em um sólido denso. Funciona aquecendo o material a uma temperatura onde suas partículas se tornam plásticas, enquanto simultaneamente aplica pressão externa para forçá-las a se unirem.

Como o Calor e a Pressão Funcionam Juntos

O calor fornece a energia térmica necessária para amolecer as partículas do material, aumentando sua taxa de difusão atômica. A pressão então atua como a força motriz, compactando as partículas, eliminando lacunas entre elas e promovendo ligações fortes e uniformes em toda a estrutura.

Alcançando Densidade Próxima da Teórica

O resultado principal desta ação combinada é a drástica redução da porosidade, ou os pequenos espaços vazios dentro de um material. Ao espremer fisicamente esses vazios, a prensagem a quente pode atingir densidades que são mais de 99% do máximo teórico do material. Essa falta de defeitos internos é crítica para aplicações de alto desempenho.

O Papel de uma Atmosfera Controlada

A maioria das prensagens a quente é realizada em vácuo ou atmosfera de gás inerte. Este é um detalhe crucial, pois impede que o material reaja com o oxigênio em altas temperaturas. O resultado é um componente livre de oxidação, que preserva as propriedades inerentes do material e previne a formação de camadas de óxido quebradiças.

Traduzindo Processo para Desempenho

A estrutura interna superior criada pela prensagem a quente se traduz diretamente em melhorias mensuráveis nas características de desempenho do componente final.

Propriedades Mecânicas Aprimoradas

Uma microestrutura densa e não porosa proporciona excepcional resistência e dureza. Sem vazios internos para atuar como pontos de concentração de tensão, o material é muito mais resistente à fratura e deformação sob carga. Isso também leva a uma resistência ao desgaste superior.

Integridade Química e Térmica Melhorada

A baixa porosidade alcançada pela prensagem a quente sela a superfície e a estrutura interna do material. Isso o torna significativamente mais resistente à corrosão e ataque químico, pois há menos vias para agentes agressivos penetrarem no componente. Também melhora as propriedades térmicas e a estabilidade em ambientes agressivos.

Criação de Microestruturas Uniformes

A combinação de calor e pressão garante que o processo de densificação ocorra uniformemente em toda a peça. Isso resulta em uma microestrutura altamente uniforme e homogênea, o que significa que as propriedades do material são consistentes e previsíveis, sem pontos fracos ocultos.

Entendendo os Compromissos

Embora a prensagem a quente ofereça qualidade incomparável, é essencial entender suas limitações para determinar se é o processo certo para sua aplicação.

Complexidade e Custo do Processo

Sistemas de prensagem a quente, que exigem fornos a vácuo e equipamentos hidráulicos de alta pressão, são complexos e caros para adquirir e operar. Isso geralmente se traduz em um custo por peça mais alto em comparação com métodos mais simples como a sinterização convencional.

Tempos de Ciclo Mais Lentos

A prensagem a quente é geralmente um processo mais lento e deliberado. O tempo necessário para os ciclos de aquecimento, prensagem e resfriamento pode limitar a produção, tornando-o menos adequado para produção em altíssimo volume onde a velocidade é o principal fator.

Limitações Geométricas

O processo é mais adequado para produzir peças com geometrias relativamente simples, como discos, blocos e cilindros. Formas complexas e tridimensionais podem ser difíceis ou impossíveis de prensar uniformemente, o que pode exigir usinagem extensiva pós-processamento.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção de um processo de fabricação depende inteiramente do seu objetivo final. A prensagem a quente é uma ferramenta poderosa quando usada pelos motivos certos.

- Se o seu foco principal é o desempenho e a confiabilidade máximos: A prensagem a quente é a escolha definitiva para criar materiais com a menor porosidade possível e a mais alta densidade, tornando-a ideal para aplicações de missão crítica.

- Se o seu foco principal é prevenir a degradação do material: A atmosfera de vácuo ou inerte é essencial para processar materiais sensíveis ao oxigênio, como cerâmicas avançadas, ligas e compósitos.

- Se o seu foco principal é a produção econômica e de alto volume: Você deve pesar a qualidade superior da prensagem a quente em relação aos custos mais altos e aos tempos de ciclo mais lentos de alternativas como prensagem a frio e sinterização.

Em última análise, escolher a prensagem a quente é um investimento na integridade do material, garantindo que seus componentes funcionem sem comprometer.

Tabela Resumo:

| Vantagem | Descrição |

|---|---|

| Alta Densidade | Alcança mais de 99% da densidade teórica, eliminando a porosidade através da combinação de calor e pressão. |

| Resistência Melhorada | Reduz defeitos internos, levando a propriedades mecânicas superiores como dureza e resistência à fratura. |

| Prevenção de Oxidação | Conduzido em vácuo ou atmosferas inertes para evitar degradação e fragilidade do material. |

| Microestrutura Uniforme | Garante propriedades de material consistentes e homogêneas para um desempenho confiável. |

| Durabilidade Aprimorada | Aumenta a resistência ao desgaste, corrosão e estresse térmico em ambientes agressivos. |

Desbloqueie todo o potencial dos seus materiais com as soluções avançadas de fornos de alta temperatura da KINTEK. Aproveitando um P&D excepcional e fabricação interna, fornecemos a diversos laboratórios produtos de engenharia de precisão, como Fornos a Vácuo e Atmosfera e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que atendamos às suas necessidades experimentais exclusivas para uma qualidade superior do material. Entre em contato conosco hoje para discutir como nossas tecnologias de prensagem a quente podem aprimorar o desempenho e a confiabilidade do seu laboratório!

Guia Visual

Produtos relacionados

- Forno de prensagem a vácuo a quente Máquina de prensagem a vácuo aquecida

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

As pessoas também perguntam

- Quais parâmetros de processo devem ser otimizados para materiais específicos em um forno de prensa a quente a vácuo? Alcançar Densidade e Microestrutura Ótimas

- Quais são os principais componentes de um forno de prensagem a quente a vácuo? Domine os Sistemas Essenciais para o Processamento Preciso de Materiais

- Qual o papel de uma prensa de laboratório e de um conjunto de matrizes de aço na preparação de compactos de Mn2AlB2?

- O que é um forno de prensagem a quente a vácuo? Desbloqueie um desempenho superior de materiais

- Qual o papel de uma prensa de alta pressão na preparação de pastilhas de amostra de zinco? Otimizar a Redução Carbotérmica