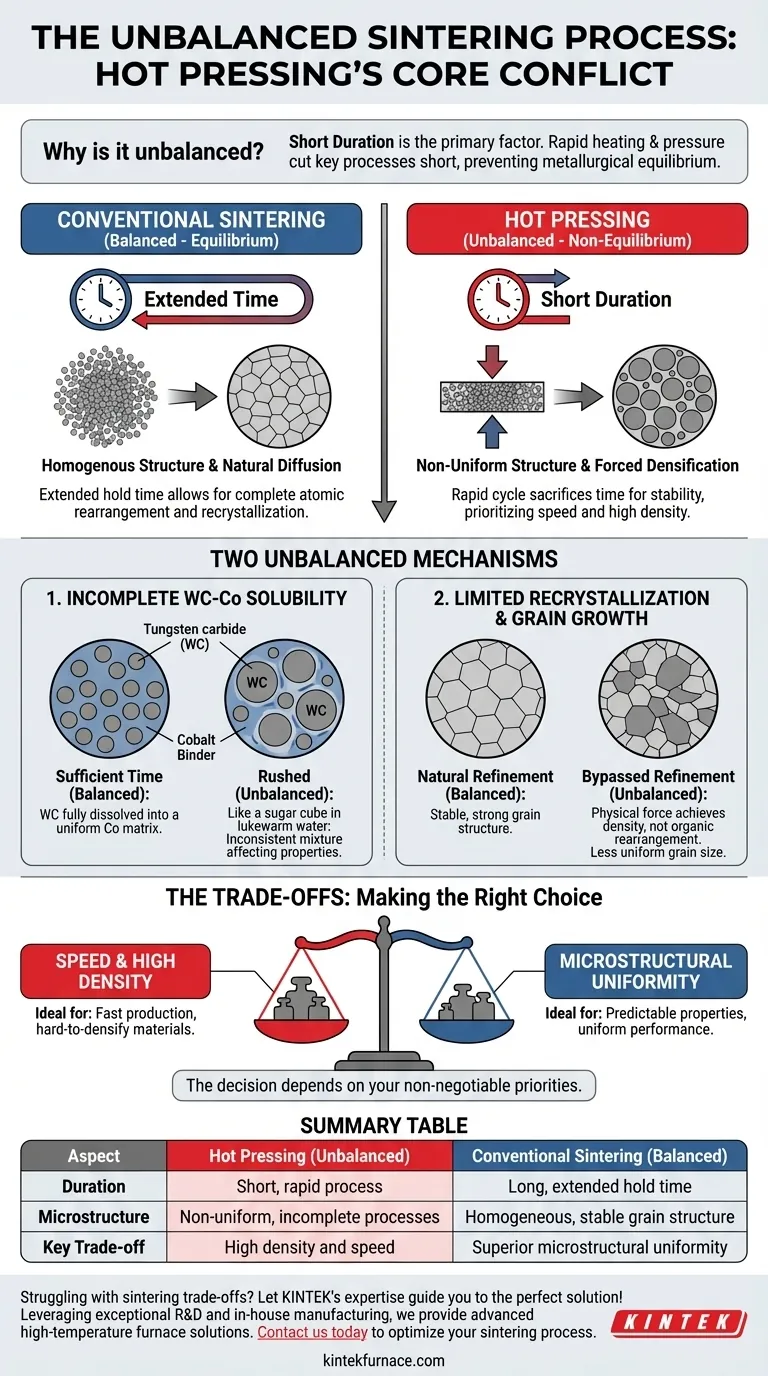

Em essência, o principal fator que torna o processo de sinterização por prensagem a quente "desequilibrado" é sua curta duração. O rápido aquecimento e a aplicação de pressão não dão tempo suficiente para o material atingir um estado de equilíbrio metalúrgico. Processos chave, como a dissolução do carboneto de tungstênio (WC) no cobalto (Co) e a recristalização dos grãos, são interrompidos, resultando em uma microestrutura não uniforme.

A prensagem a quente sacrifica intencionalmente o tempo necessário para que a estrutura interna de um material se estabilize completamente. Este estado "desequilibrado" é uma troca deliberada, priorizando a velocidade e a alta densidade em detrimento da perfeição microestrutural alcançada em métodos mais lentos e baseados no equilíbrio.

O Conflito Central: Tempo vs. Equilíbrio

A prensagem a quente é fundamentalmente um processo de não equilíbrio. Para entender por que isso é importante, devemos primeiro definir como é um estado equilibrado ou de equilíbrio na sinterização tradicional.

O que "Equilíbrio" Significa na Sinterização

Em um processo de sinterização convencional e mais longo, o material é aquecido e mantido na temperatura por um período prolongado. Isso permite tempo para que a difusão natural e o rearranjo ocorram.

Componentes como a fase dura de WC se dissolvem lentamente no ligante de cobalto líquido, criando uma solução homogênea. Simultaneamente, grãos menores se dissolvem e se redepositam sobre os maiores, um processo chamado recristalização, que minimiza a energia e cria uma estrutura de grão estável e forte.

O Papel da Curta Duração na Prensagem a Quente

A prensagem a quente acelera a densificação ao aplicar pressão externa. Todo o ciclo — aquecimento, prensagem e resfriamento — é muito mais rápido do que a sinterização convencional.

Essa velocidade é a fonte do desequilíbrio. O processo é concluído antes que os átomos do material tenham tempo suficiente para se difundir naturalmente e se estabelecerem em suas posições de menor energia mais estáveis.

Dois Mecanismos-Chave de Desequilíbrio

A natureza "desequilibrada" da prensagem a quente se manifesta em dois processos microestruturais críticos que ficam incompletos.

Solubilidade Incompleta de WC-Co

Para propriedades ótimas em metais duros, o carboneto de tungstênio (WC) deve se dissolver adequadamente no ligante de cobalto (Co) durante a fase líquida da sinterização. Isso requer tempo.

A prensagem a quente apressa esta etapa. É como tentar dissolver um cubo de açúcar em água morna mexendo-o por apenas alguns segundos. Um pouco se dissolverá, mas você ficará com uma mistura inconsistente. Isso resulta em uma distribuição não uniforme de WC dentro do ligante de Co, afetando as propriedades mecânicas finais.

Recristalização Limitada e Crescimento de Grãos

A recristalização é a forma como o material refina sua estrutura de grão, levando a um aumento na resistência e tenacidade. Este é um processo lento e metódico de rearranjo atômico através da fase líquida.

A prensagem a quente basicamente ignora esse refinamento natural. A pressão externa força fisicamente as partículas do material a se unirem para atingir a densidade, em vez de permitir que se reorganizem organicamente. Isso pode resultar em um tamanho e distribuição de grão menos uniformes em comparação com métodos mais lentos.

Entendendo as Trocas: Velocidade vs. Homogeneidade

Escolher a prensagem a quente é uma decisão estratégica que envolve aceitar um conjunto específico de trocas. A natureza desequilibrada do processo não é necessariamente um defeito, mas uma característica com vantagens e desvantagens distintas.

A Vantagem: Velocidade e Densidade

O principal benefício da prensagem a quente é a sua capacidade de atingir densidade quase total muito rapidamente. Isso é especialmente valioso para materiais que são difíceis de adensar usando sinterização convencional sem pressão. O resultado é uma peça densa produzida em uma fração do tempo.

A Consequência: Uma Estrutura de Não Equilíbrio

A desvantagem é a microestrutura resultante. Como o processo é desequilibrado, pode levar a um encolhimento menos previsível, tornando mais difícil controlar as dimensões finais da peça. Além disso, a microestrutura não uniforme pode resultar em variações em propriedades como dureza e resistência em todo o componente.

Fazendo a Escolha Certa para o Seu Objetivo

A decisão de usar a prensagem a quente depende inteiramente das prioridades inegociáveis do seu projeto.

- Se seu foco principal é densidade máxima e velocidade de produção: A prensagem a quente é a escolha superior, mas você deve implementar controles de processo rigorosos para gerenciar as consequências da microestrutura de não equilíbrio.

- Se seu foco principal é a uniformidade microestrutural e propriedades previsíveis: Um processo de sinterização convencional mais lento é frequentemente preferido, pois permite ao material o tempo necessário para se aproximar de um estado de equilíbrio estável.

Entender esta troca fundamental entre velocidade de processamento e equilíbrio metalúrgico é a chave para dominar o desempenho final do seu material.

Tabela de Resumo:

| Aspecto | Prensagem a Quente (Desequilibrada) | Sinterização Convencional (Equilibrada) |

|---|---|---|

| Duração | Processo curto e rápido | Tempo de espera longo e estendido |

| Microestrutura | Não uniforme, processos incompletos | Estrutura de grão homogênea e estável |

| Troca Principal | Alta densidade e velocidade | Uniformidade microestrutural superior |

| Ideal Para | Produção rápida, materiais difíceis de adensar | Propriedades previsíveis, desempenho uniforme |

Com dificuldades nas trocas de sinterização? Deixe a experiência da KINTEK guiá-lo para a solução perfeita! Aproveitando P&D excepcional e fabricação interna, fornecemos diversos laboratórios com soluções avançadas de fornos de alta temperatura, incluindo Fornos de Mufa, Tubulares, Rotativos, a Vácuo e com Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que atendemos com precisão às suas necessidades experimentais exclusivas, quer você priorize velocidade, densidade ou controle microestrutural. Contate-nos hoje para otimizar seu processo de sinterização e alcançar resultados superiores!

Guia Visual

Produtos relacionados

- Forno de prensagem a vácuo a quente Máquina de prensagem a vácuo aquecida

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

- Máquina de forno de prensagem a quente com vácuo para laminação e aquecimento

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

As pessoas também perguntam

- Como funciona a prensagem a quente? Alcance Densidade e Resistência Máximas para Materiais Avançados

- Qual é o processo de prensagem a quente a vácuo? Obtenha Materiais Ultra-Densos e de Alta Pureza

- Como funciona uma prensa a quente? Domine o Calor, a Pressão e o Tempo para Resultados Perfeitos

- Quais são as vantagens da prensagem a quente? Alcance a Densidade Máxima e Propriedades Superiores do Material

- Como a temperatura, a pressão e o vácuo afetam a ligação material e a microestrutura na prensagem a quente a vácuo? Otimizar para Materiais de Alto Desempenho