Em sua essência, o tratamento térmico a vácuo moderno garante um processamento preciso através de uma combinação sinérgica de sistemas de controle digital precisos, gerenciamento atmosférico avançado via bombas de alto desempenho e isolamento térmico superior. Essa abordagem integrada permite a regulagem exata da temperatura, das taxas de aquecimento e resfriamento, e da pressão, eliminando variáveis ambientais que causam defeitos.

A característica definidora de um forno a vácuo moderno é sua capacidade de criar um ambiente altamente controlado e repetível. Ao remover contaminantes atmosféricos e dar aos operadores comando preciso sobre cada fase do ciclo térmico, esses sistemas transformam o tratamento térmico de uma aproximação em uma ciência exata.

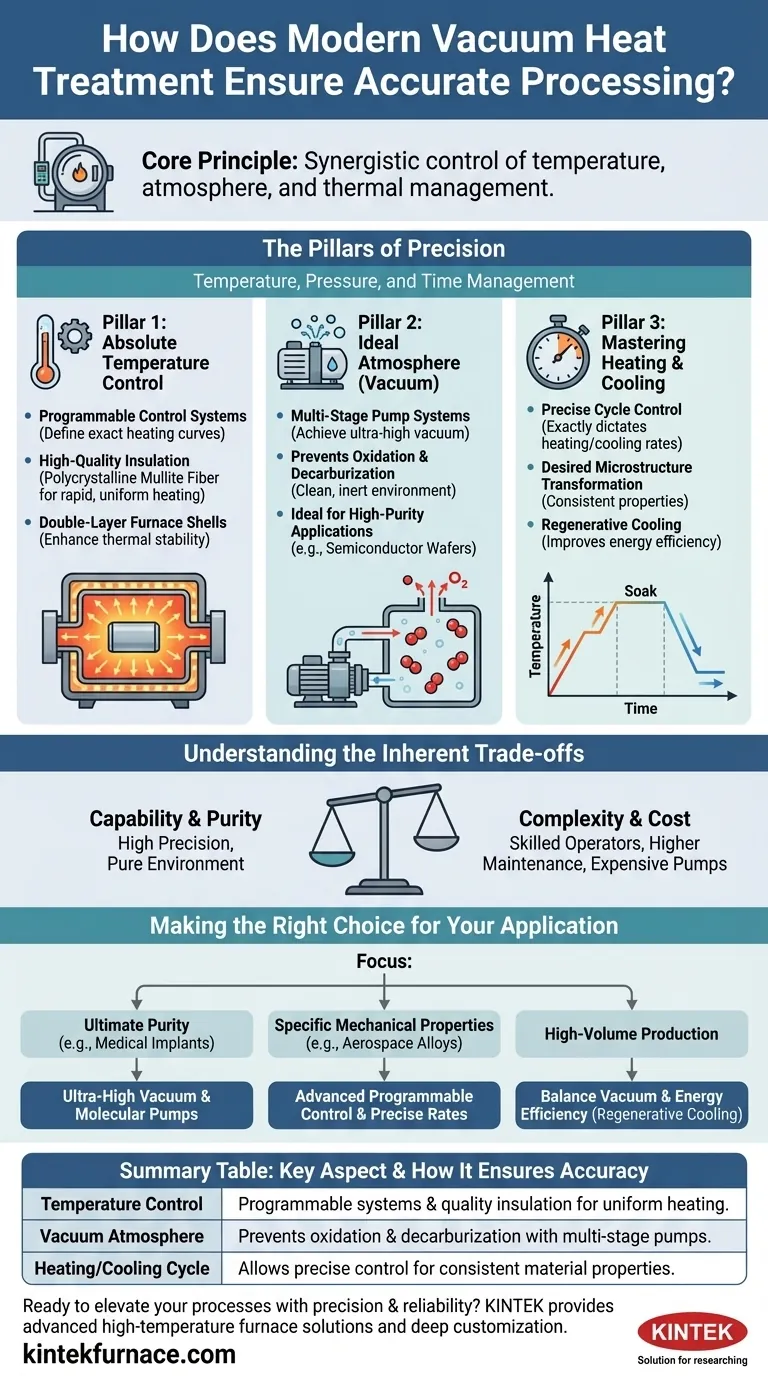

Os Pilares da Precisão: Temperatura, Pressão e Tempo

A precisão de qualquer processo de tratamento térmico depende da gestão impecável de três variáveis fundamentais. Os fornos a vácuo modernos são projetados para fornecer controle incomparável sobre cada uma delas.

Pilar 1: Controle Absoluto de Temperatura

A temperatura precisa é a base de um tratamento térmico bem-sucedido. Os fornos conseguem isso através de uma abordagem multifacetada.

O isolamento de alta qualidade, frequentemente feito de fibra de mulita policristalina, permite ciclos de aquecimento rápidos enquanto minimiza a perda de calor. Isso garante que a energia de entrada seja direcionada eficientemente para a carga do material.

Os sistemas de controle programáveis são o cérebro da operação. Eles permitem que os operadores definam e executem programas de aquecimento complexos, estabelecendo temperaturas específicas, tempos de imersão e taxas de rampa para criar uma curva de aquecimento perfeita e repetível.

Recursos como invólucros de forno de dupla camada e isolamento a ar avançado aprimoram ainda mais a estabilidade térmica, garantindo que a temperatura dentro da câmara seja uniforme e consistente com os pontos de ajuste programados.

Pilar 2: Criando a Atmosfera Ideal (Vácuo)

O "vácuo" em um forno a vácuo é sua característica mais crítica para prevenir reações químicas indesejadas.

Ao remover oxigênio e outros gases reativos, esses fornos previnem completamente a oxidação e a descarbonetação na superfície do material. Isso é essencial para manter a integridade e as propriedades desejadas de metais e ligas sensíveis.

Níveis de vácuo ultra-altos (tão baixos quanto 7×10⁻⁴ Pa) são alcançados usando sistemas de bombas multiestágios. Uma bomba mecânica cria o vácuo inicial bruto, e uma bomba de difusão ou molecular então assume para remover as moléculas restantes.

Este ambiente limpo e inerte é indispensável para aplicações de alta pureza, como o recozimento de wafer de semicondutores ou a síntese de materiais magnéticos sensíveis, onde qualquer contaminação seria catastrófica.

Pilar 3: Dominando o Ciclo de Aquecimento e Resfriamento

As propriedades finais de um material são determinadas não apenas pela temperatura máxima, mas pela velocidade com que ela é atingida e, criticamente, como ele esfria.

Fornos modernos fornecem controle preciso sobre todo o ciclo. Os mesmos sistemas programáveis que gerenciam o aquecimento também ditam o processo de resfriamento, garantindo taxas específicas exigidas para processos como recozimento, têmpera ou endurecimento por precipitação.

Este nível de controle garante que a microestrutura interna do material seja transformada exatamente como pretendido, produzindo a dureza, ductilidade ou alívio de tensões desejados. A repetibilidade é um resultado chave; a primeira peça processada terá as mesmas propriedades que a última.

Sistemas avançados também podem incorporar resfriamento regenerativo, que não apenas ajuda a controlar a taxa de resfriamento, mas também melhora a eficiência energética ao reciclar o calor.

Compreendendo as Compensações Inerentes

Embora incrivelmente poderosa, a precisão da tecnologia de forno a vácuo vem com considerações que todo usuário deve ponderar.

Complexidade vs. Capacidade

Os controles programáveis avançados e os sistemas de vácuo multiestágios que permitem tal alta precisão também introduzem complexidade operacional. Obter resultados ótimos exige operadores habilidosos que possam desenvolver e ajustar receitas de processo.

Custo da Pureza

Níveis de vácuo mais altos proporcionam um ambiente de processamento mais puro, mas vêm com um custo significativo. As bombas necessárias para vácuo ultra-alto são mais caras para comprar, operar e manter do que as bombas mecânicas básicas. O nível de vácuo deve ser compatível com as necessidades reais do material.

Manutenção e Tempo de Atividade

Um forno a vácuo é um sistema complexo de selos, bombas e sensores. Manter a integridade da câmara de vácuo é crítico. Cronogramas de manutenção regular são inegociáveis para prevenir vazamentos e garantir que o sistema funcione de acordo com as especificações, o que representa um compromisso operacional contínuo.

Fazendo a Escolha Certa para Sua Aplicação

A configuração do forno certo depende inteiramente do seu objetivo final. Use isso como um guia para focar seus requisitos.

- Se seu foco principal é a máxima pureza e a prevenção de contaminação (por exemplo, semicondutores, implantes médicos): Priorize um sistema com bombas de difusão ou moleculares multiestágios capazes de atingir níveis de vácuo ultra-altos.

- Se seu foco principal é atingir propriedades mecânicas específicas (por exemplo, ligas aeroespaciais, aço-ferramenta): Enfatize um forno com um sistema de controle programável altamente avançado que ofereça comando granular sobre as taxas de aquecimento e resfriamento.

- Se seu foco principal é produção de alto volume e repetível: Procure um sistema que equilibre bom desempenho de vácuo com recursos de eficiência energética, como isolamento superior, VFDs e resfriamento regenerativo para gerenciar custos operacionais.

Ao entender como esses sistemas integram controle, atmosfera e gerenciamento térmico, você pode selecionar e operar com confiança a tecnologia para obter resultados perfeitamente precisos.

Tabela Resumo:

| Aspecto Chave | Como Garante a Precisão |

|---|---|

| Controle de Temperatura | Usa sistemas programáveis e isolamento de alta qualidade para aquecimento uniforme e regulação exata da temperatura. |

| Atmosfera de Vácuo | Previne oxidação e descarbonetação com bombas multiestágios, garantindo um ambiente limpo e inerte. |

| Ciclo de Aquecimento/Resfriamento | Permite controle preciso das taxas para propriedades consistentes do material e repetibilidade. |

Pronto para elevar seus processos de tratamento térmico com precisão e confiabilidade? Aproveitando P&D excepcional e fabricação interna, a KINTEK fornece a diversos laboratórios soluções avançadas de fornos de alta temperatura. Nossa linha de produtos, incluindo fornos mufla, de tubo, rotativos, a vácuo e atmosfera, e sistemas CVD/PECVD, é complementada por nossa forte capacidade de personalização profunda para atender precisamente a requisitos experimentais únicos. Seja na indústria aeroespacial, semicondutores ou produção de alto volume, podemos ajudá-lo a alcançar resultados precisos e repetíveis. Entre em contato conosco hoje para discutir como nossas soluções personalizadas podem beneficiar sua aplicação específica!

Guia Visual

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de tratamento térmico de molibdénio sob vácuo

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

As pessoas também perguntam

- Como os fornos de vácuo em miniatura garantem a estabilidade da imagem? Engenharia Avançada para Imagens Cerâmicas de Alta Resolução

- Que tipo de ambiente cria um forno de alto vácuo? Alcance Pureza e Precisão no Tratamento Térmico

- Que efeitos têm o arrefecimento por nitrogénio e árgon nas propriedades dos materiais? Otimize a Dureza e a Resistência no Tratamento Térmico

- Como um forno a vácuo de alta temperatura contribui para a calibração de temperatura de Co3O2BO3? Desbloqueie a Precisão dos Dados

- Qual é o papel principal de um forno de aquecimento por resistência a vácuo no processo de brasagem da liga de titânio TC4?

- Quais são as funções principais dos dispositivos de vácuo no Método de Impregnação de Polímeros? Reforço Estrutural Profundo

- Por que o tratamento térmico a vácuo é o método ideal para certas ligas? Prevenção de Oxidação e Descarbonetação para Desempenho Superior

- Qual é a função de um forno a vácuo vertical na purificação do Cloreto de Rubídio? Obter rendimentos de alta pureza