Em sua essência, um forno de alto vácuo cria um ambiente excepcionalmente puro e quimicamente não reativo, removendo quase todos os gases atmosféricos. Este espaço inerte é crítico para processos de alta temperatura, pois previne reações químicas indesejadas, como a oxidação, e elimina fontes de contaminação que de outra forma comprometeriam a integridade do material sendo tratado.

O verdadeiro propósito de um forno de alto vácuo não é simplesmente remover o ar, mas obter controle absoluto sobre a química e o perfil térmico de um material. Ele cria um ambiente imaculado onde o calor pode ser aplicado sem introduzir impurezas ou causar reações não intencionais.

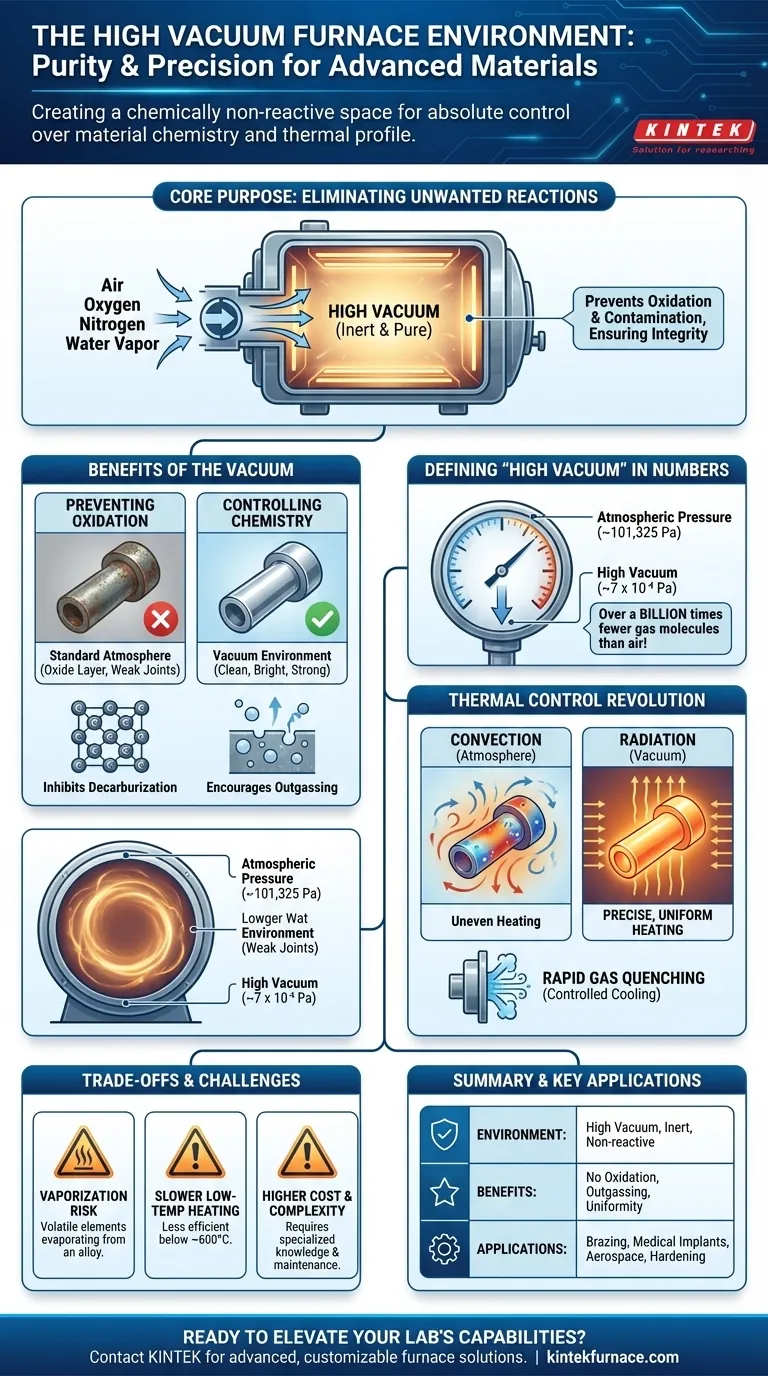

O Propósito do Vácuo: Eliminando Reações Indesejadas

A principal função da criação de vácuo é remover gases — especificamente oxigênio, nitrogênio e vapor de água — que reagem prontamente com materiais em temperaturas elevadas. Em uma atmosfera padrão, essas reações são inevitáveis.

Prevenindo Oxidação e Contaminação

Em altas temperaturas, a maioria dos metais reagirá instantaneamente com o oxigênio, formando uma camada de óxido em sua superfície. Isso pode arruinar o acabamento da peça, enfraquecer as juntas brasadas e alterar suas propriedades fundamentais.

Um ambiente de alto vácuo priva o processo desses gases reativos, garantindo que as peças saiam do forno limpas, brilhantes e livres de contaminação.

Controlando a Química do Material

Além de prevenir reações superficiais, um vácuo pode melhorar ativamente a pureza de um material. Processos como a descarbonetação, onde o carbono é indesejavelmente removido da superfície de um aço, são completamente inibidos.

Além disso, o ambiente de baixa pressão incentiva o degaseificação, um processo onde impurezas retidas e gases dissolvidos dentro do próprio material são extraídos, resultando em um produto acabado mais puro e de maior qualidade.

Definindo "Alto Vácuo" em Números

O termo "alto vácuo" refere-se a um nível de pressão específico e mensurável. Muitos fornos industriais de alto vácuo operam em pressões tão baixas quanto 7 x 10⁻⁴ Pascals (Pa).

Para colocar isso em perspectiva, a pressão atmosférica padrão é de aproximadamente 101.325 Pa. O ambiente dentro do forno, portanto, contém mais de um bilhão de vezes menos moléculas de gás do que o ar que respiramos.

Além da Química: O Impacto no Controle Térmico

A ausência de uma atmosfera gasosa muda fundamentalmente o comportamento do calor, proporcionando vantagens significativas para o processamento térmico preciso.

Possibilitando Uniformidade Precisa de Temperatura

Em um forno normal, as correntes de ar criam pontos quentes e frios, um fenômeno conhecido como convecção. Isso leva a um aquecimento irregular.

Em vácuo, a transferência de calor ocorre principalmente por radiação. Este é um método muito mais direto e uniforme, permitindo que toda a peça — mesmo geometrias complexas — atinja a temperatura alvo com consistência excepcional.

Facilitando Aquecimento e Resfriamento Rápidos

Como não há ar para aquecer ou resfriar, a energia do forno é focada quase inteiramente na peça de trabalho. Isso resulta em taxas de aumento de temperatura mais rápidas e uso de energia mais eficiente.

Quando o ciclo de aquecimento está completo, a introdução de um gás inerte como argônio ou nitrogênio pode ser usada para resfriar a peça de forma rápida e uniforme em um processo conhecido como têmpera a gás, tudo isso enquanto mantém um ambiente livre de contaminação.

Compreendendo as Vantagens e Limitações

Embora poderoso, um ambiente de vácuo não está isento de desafios. Compreender suas limitações é fundamental para uma implementação bem-sucedida.

O Desafio da Vaporização

Em pressões muito baixas e altas temperaturas, certos elementos em uma liga (como o zinco no latão ou o cromo em alguns aços) podem se transformar diretamente em vapor e ser extraídos pelo sistema de vácuo. Esse fenômeno, conhecido como vaporização, deve ser cuidadosamente gerenciado para manter a composição da liga desejada.

Limitações na Transferência de Calor

Embora a radiação seja excelente para uniformidade em altas temperaturas, é menos eficiente que a convecção em temperaturas mais baixas (abaixo de aproximadamente 600°C / 1100°F). Isso às vezes pode atrasar a fase inicial de aquecimento de um ciclo de processo.

Custo e Complexidade

Fornos de alto vácuo são sistemas sofisticados. Eles exigem manutenção mais rigorosa, conhecimento especializado para operar e têm um custo de investimento inicial mais alto em comparação com fornos atmosféricos padrão.

Fazendo a Escolha Certa para o Seu Processo

Em última análise, a decisão de usar um forno de alto vácuo depende do resultado específico que você precisa alcançar para o seu material.

- Se o seu foco principal são juntas limpas e fortes: Um ambiente de vácuo é essencial para a brasagem de alta pureza, pois previne óxidos que de outra forma inibiriam o fluxo da liga de brasagem.

- Se o seu foco principal é alcançar a máxima pureza do material: Use um alto vácuo para aplicações como implantes médicos ou componentes aeroespaciais, onde a degaseificação de contaminantes é crítica.

- Se o seu foco principal é a dureza e microestrutura precisas: Um forno a vácuo oferece controle incomparável sobre os ciclos de aquecimento e resfriamento para processos como endurecimento e recozimento, garantindo resultados consistentes.

Escolher um forno de alto vácuo é uma decisão de priorizar a integridade do material e o controle do processo acima de tudo.

Tabela Resumo:

| Aspecto | Descrição |

|---|---|

| Tipo de Ambiente | Alto vácuo, inerte e não reativo |

| Principais Benefícios | Previne oxidação, possibilita degaseificação, garante aquecimento uniforme |

| Pressão Típica | Tão baixa quanto 7 x 10⁻⁴ Pa |

| Transferência de Calor | Principalmente radiação para controle preciso de temperatura |

| Aplicações Comuns | Brasagem, implantes médicos, componentes aeroespaciais, endurecimento |

Pronto para elevar as capacidades do seu laboratório com um forno de alto vácuo? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções avançadas como Fornos Mufla, Tubulares, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossa profunda personalização garante que suas necessidades experimentais exclusivas sejam atendidas com precisão. Entre em contato conosco hoje para discutir como nossos fornos podem aprimorar a integridade de seus materiais e o controle do processo!

Guia Visual

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de tratamento térmico de molibdénio sob vácuo

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

As pessoas também perguntam

- Quais são os procedimentos adequados para manusear a porta do forno e as amostras em um forno a vácuo? Garanta a Integridade e Segurança do Processo

- Como um forno de tratamento térmico a vácuo influencia a microestrutura do Ti-6Al-4V? Otimizar a Ductilidade e a Resistência à Fadiga

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no pós-processamento de TBC? Aumentar a Adesão do Revestimento

- O que é o processo de tratamento térmico a vácuo? Obtenha Qualidade de Superfície Superior e Desempenho do Material

- Quais são os benefícios do tratamento térmico a vácuo? Alcance Controle Metalúrgico Superior