Em essência, o revenimento a vácuo é predominantemente usado para aços de alto desempenho que já passaram por um processo de endurecimento. Isso inclui uma gama de aços ferramenta, aços rápidos (HSS) e aços ligados ou de carbono específicos onde a integridade da superfície e as propriedades mecânicas precisas são críticas. O ambiente de vácuo não é apenas um meio; é uma parte ativa do processo que garante que o componente final atenda a padrões rigorosos.

O propósito central de usar um vácuo para revenimento não é sobre o material em si, mas sobre o resultado desejado: alcançar tenacidade e dureza precisas em uma peça acabada, produzindo ao mesmo tempo uma superfície excepcionalmente limpa, brilhante e livre de óxidos.

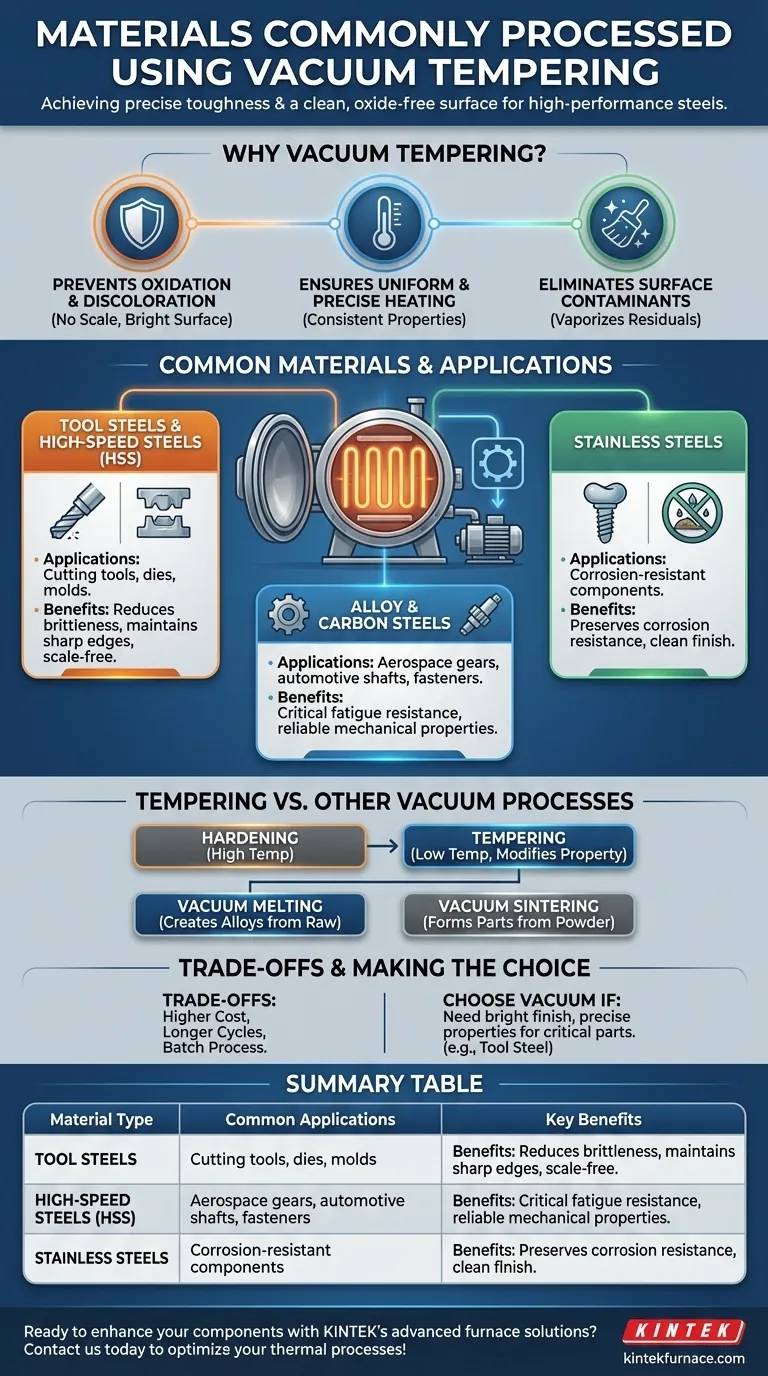

Por Que Usar um Vácuo para Revenimento?

Compreender o "porquê" por trás do revenimento a vácuo revela seu valor para componentes de alta especificação. O processo é escolhido pelas vantagens exclusivas que o ambiente de vácuo proporciona em comparação com um forno atmosférico tradicional.

Prevenção de Oxidação e Descoloração

O principal benefício de um vácuo é a remoção de oxigênio. Em um forno convencional, o oxigênio reage com a superfície do metal quente para formar uma camada de óxido, ou "carepa".

Esta carepa é indesejável, pois altera as dimensões da peça, atenua sua aparência e frequentemente precisa ser removida por meio de operações secundárias dispendiosas, como jateamento ou limpeza química. O revenimento a vácuo evita isso completamente, resultando em uma superfície brilhante e limpa diretamente do forno.

Garantindo Aquecimento Uniforme e Preciso

Os fornos a vácuo proporcionam um aquecimento extremamente uniforme, geralmente por convecção, usando um gás inerte injetado, como nitrogênio. Essa uniformidade é crítica durante o revenimento.

O controle preciso da temperatura em toda a peça garante que a dureza e a tenacidade desejadas sejam alcançadas de forma consistente, eliminando pontos fracos e garantindo um desempenho mecânico previsível.

Eliminando Contaminantes de Superfície

O próprio vácuo pode ajudar a purificar a carga de trabalho. O processo pode começar com um ciclo de "cozimento" (bake-out) em baixa temperatura sob vácuo.

Isso ajuda a vaporizar e remover óleos residuais, fluidos de limpeza ou outros contaminantes superficiais deixados pela fabricação, um processo às vezes chamado de desengraxe.

Materiais Comuns e Suas Aplicações

Embora muitos metais possam ser tratados a vácuo, o processo é reservado para materiais onde os benefícios justificam o custo.

Aços Ferramenta e Aços Rápidos (HSS)

Estes são os materiais mais comuns para o revenimento a vácuo. Peças como ferramentas de corte, matrizes e moldes são endurecidas para serem extremamente duras, mas também são frágeis.

O revenimento reduz essa fragilidade para alcançar a tenacidade necessária. Uma superfície limpa e livre de carepa é essencial para um fio de corte ou uma superfície de moldagem, tornando o processo a vácuo ideal.

Aços Ligados e de Carbono

Aços ligados e de carbono de alta resistência usados em aplicações críticas beneficiam-se muito do revenimento a vácuo.

Componentes para as indústrias aeroespacial, automotiva ou médica — como engrenagens, eixos e fixadores de alta resistência — exigem propriedades mecânicas precisas e condição de superfície perfeita para garantir confiabilidade e resistência à fadiga.

Aços Inoxidáveis

Para peças de aço inoxidável, a manutenção da resistência à corrosão é fundamental. O revenimento tradicional pode causar alterações indesejadas na química da superfície que degradam essa propriedade.

O revenimento a vácuo protege a superfície e garante que o material retenha todas as suas características "inoxidáveis" após o tratamento térmico.

Revenimento Versus Outros Processos a Vácuo

O termo "forno a vácuo" é amplo. É crucial distinguir o revenimento de outros processos a vácuo de alta temperatura que são usados para fins inteiramente diferentes.

Revenimento Versus Endurecimento

O revenimento é um processo de temperatura relativamente baixa (por exemplo, 200–650°C) que segue uma etapa de endurecimento de alta temperatura (austenitização e têmpera). Seu propósito é reduzir a fragilidade e aumentar a tenacidade em uma peça endurecida.

Revenimento Versus Fusão a Vácuo

A fusão a vácuo é um método de produção primário, não um tratamento térmico secundário. Envolve a fusão de metais em vácuo para remover gases dissolvidos e impurezas, criando ligas ultrapuras e de alto desempenho.

Revenimento Versus Sinterização a Vácuo

A sinterização é um processo usado para consolidar e adensar materiais em pó (como cerâmicas, compósitos ou pós metálicos) em uma peça sólida. É um processo de formação de material, enquanto o revenimento é um processo de modificação de propriedades para uma peça já sólida.

Compreendendo as Trocas (Trade-offs)

Embora poderoso, o revenimento a vácuo não é uma solução universal. Sua seleção envolve trocas claras.

Custos Mais Altos de Equipamento e Operacionais

Os fornos a vácuo são significativamente mais complexos e caros para comprar e operar do que seus equivalentes atmosféricos. Os ciclos de processo também são mais longos devido ao tempo necessário para evacuar a câmara até o nível de vácuo exigido.

Não Necessário Para Todas as Aplicações

Para muitas peças de aço de uso geral, onde um acabamento de superfície perfeito não é necessário e pequenas variações na dureza são aceitáveis, um forno a ar convencional é muito mais econômico. A carepa pode ser simplesmente limpa mais tarde.

Limitações do Processamento em Lote

Os fornos a vácuo são inerentemente sistemas de processamento em lote. Isso pode ser menos eficiente para produção contínua de volume extremamente alto em comparação com certos fornos atmosféricos do tipo transportador.

Fazendo a Escolha Certa para o Seu Objetivo

A seleção do processo correto depende inteiramente do material e do resultado pretendido para a peça final.

- Se o seu foco principal é um acabamento brilhante e livre de carepa em peças de aço ferramenta endurecidas: O revenimento a vácuo é a escolha ideal para prevenir a oxidação e eliminar a limpeza pós-processamento.

- Se o seu foco principal é o tratamento térmico econômico para componentes de aço carbono não críticos: Um forno atmosférico convencional é provavelmente mais do que suficiente e muito mais econômico.

- Se o seu foco principal é criar um componente sólido a partir de pó metálico ou cerâmico: Você está procurando um processo de formação como sinterização a vácuo ou prensagem a quente, não revenimento.

- Se o seu foco principal é produzir ligas metálicas de alta pureza a partir de matérias-primas: O processo correto é a fusão por indução a vácuo (VIM) ou uma tecnologia de fusão primária semelhante.

Em última análise, compreender o objetivo específico do seu processo térmico — seja modificar propriedades, formar uma peça ou purificar uma fusão — é a chave para selecionar a tecnologia de vácuo correta.

Tabela de Resumo:

| Tipo de Material | Aplicações Comuns | Benefícios Principais |

|---|---|---|

| Aços Ferramenta e Aços Rápidos (HSS) | Ferramentas de corte, matrizes, moldes | Superfície livre de carepa, tenacidade aprimorada, dureza precisa |

| Aços Ligados e de Carbono | Engrenagens aeroespaciais, eixos automotivos, fixadores médicos | Resistência à fadiga melhorada, propriedades mecânicas confiáveis |

| Aços Inoxidáveis | Componentes resistentes à corrosão | Resistência à corrosão mantida, acabamento de superfície limpo |

Pronto para aprimorar seus componentes de alto desempenho com revenimento a vácuo preciso? A KINTEK é especializada em soluções avançadas de fornos de alta temperatura, incluindo Fornos a Vácuo e Atmosfera, adaptados para indústrias como aeroespacial, automotiva e médica. Alavancando nossa P&D excepcional e fabricação interna, oferecemos personalização profunda para atender às suas necessidades experimentais exclusivas. Contate-nos hoje para discutir como nossa experiência pode otimizar seus processos térmicos e oferecer resultados superiores!

Guia Visual

Produtos relacionados

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

- Forno de prensagem a vácuo a quente Máquina de prensagem a vácuo aquecida

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

As pessoas também perguntam

- Quais são as vantagens dos fornos de prensa a vácuo? Alcançar densidade e pureza de material superiores

- O que é um forno de prensagem a quente a vácuo? Desbloqueie um desempenho superior de materiais

- Como um vácuo ou atmosfera protetora reduz a oxidação em metais fundidos? Evite Inclusões de Óxido para Metais Mais Fortes

- Quais materiais podem ser densificados usando uma prensa a vácuo e quais são suas aplicações? Desbloqueie a Densificação de Materiais de Alto Desempenho

- Quais são os benefícios gerais do uso da prensagem a quente na fabricação? Obtenha desempenho e precisão superiores