Para quem é novo na Cementação a Vácuo de Baixa Pressão (LPVC), o principal suporte disponível é a consulta direta com uma equipe de Engenharia de P&D. Esta orientação especializada foca especificamente em duas áreas críticas: o desenvolvimento de receitas de processo personalizadas e o fornecimento de treinamento abrangente para a equipe, a fim de garantir uma implementação bem-sucedida da tecnologia.

Embora a resposta direta envolva consulta e treinamento, a realidade mais profunda é que a adoção bem-sucedida da LPVC não se trata de comprar equipamentos — trata-se de dominar um processo sofisticado. Este suporte especializado é a ponte entre a aquisição da tecnologia e a obtenção de todo o seu potencial em termos de qualidade e eficiência.

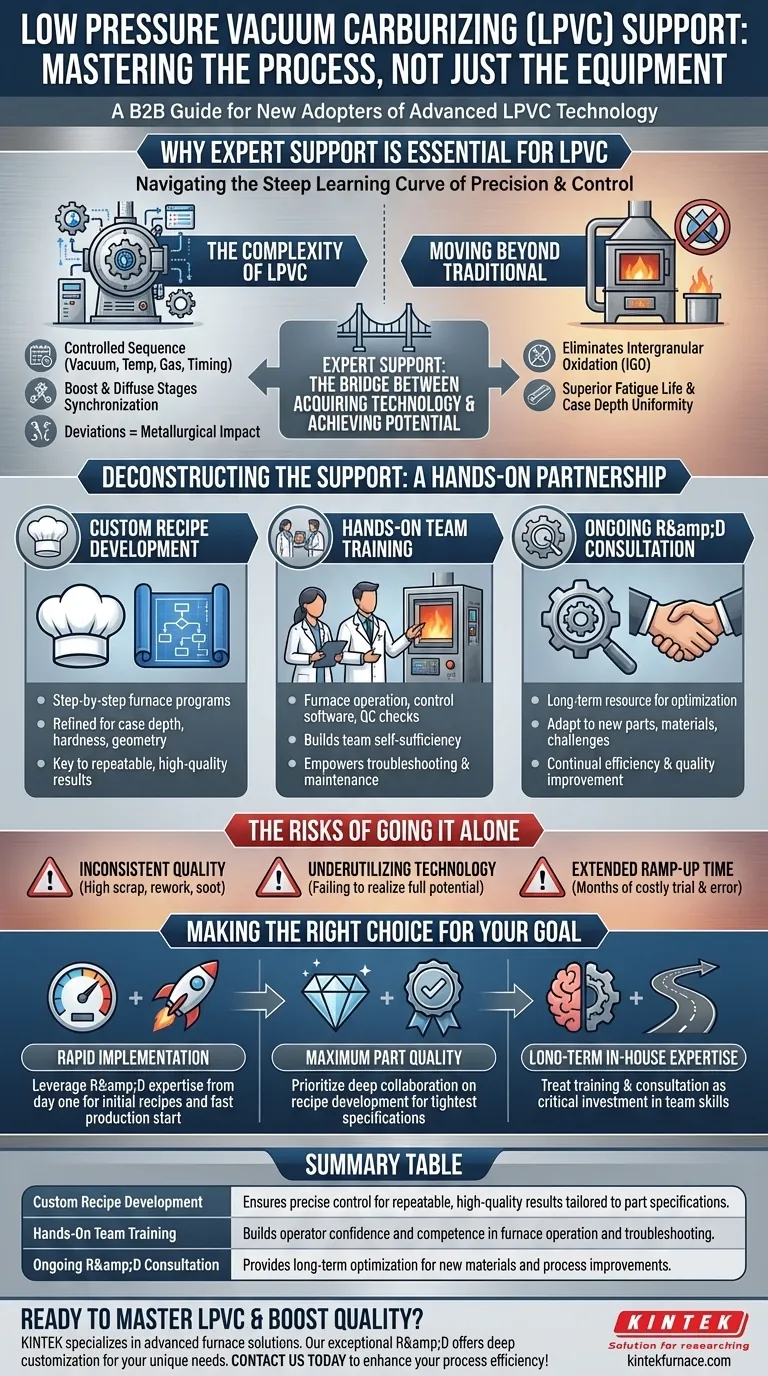

Por Que o Suporte Especializado é Essencial para a LPVC

A Cementação a Vácuo de Baixa Pressão representa um salto tecnológico significativo em relação à cementação atmosférica tradicional. Sua precisão e controle são seus maiores pontos fortes, mas também criam uma curva de aprendizado acentuada que torna a orientação especializada uma necessidade, não um luxo.

A Complexidade do Processo LPVC

O processo LPVC envolve uma sequência de etapas altamente controlada dentro de um forno a vácuo. Variáveis como o nível de vácuo, temperatura, taxas de fluxo de gás e o tempo preciso das fases de "impulso" (boost) e "difusão" da cementação devem ser perfeitamente sincronizadas.

Mesmo pequenos desvios podem impactar significativamente as propriedades metalúrgicas finais do componente. O suporte especializado ajuda você a navegar nesta complexidade desde o início.

Avançando Além dos Métodos Tradicionais

Ao contrário da cementação atmosférica, a LPVC elimina o risco de oxidação intergranular (IGO), resultando em vida à fadiga e desempenho do componente superiores. Ela também oferece uniformidade excepcional na profundidade da camada, mesmo em geometrias complexas.

No entanto, alcançar esses resultados exige uma mentalidade operacional e um conjunto de habilidades completamente diferentes. O sistema de suporte é projetado para gerenciar essa transição, garantindo que sua equipe possa alavancar as novas capacidades de forma eficaz.

Desvendando o Suporte: O Que Esperar

O suporte oferecido vai muito além de um simples manual do usuário. É uma parceria prática projetada para integrar o processo LPVC em seu ambiente de fabricação específico.

Desenvolvimento de Receitas Personalizadas

Uma "receita" de processo é um programa detalhado, passo a passo, que controla o forno para uma peça e material específicos a fim de alcançar um resultado desejado.

Engenheiros trabalham com você para desenvolver e refinar essas receitas com base na profundidade de camada, dureza superficial, propriedades do núcleo e geometria da peça necessários. Essa personalização é a chave para resultados repetíveis e de alta qualidade.

Treinamento Prático da Equipe

O treinamento eficaz garante que seus operadores e engenheiros estejam confiantes e competentes na operação do equipamento. Isso geralmente abrange a operação do forno, software de controle, manutenção de rotina e verificações de controle de qualidade.

O objetivo é construir autossuficiência dentro de sua equipe, capacitando-os a gerenciar o processo e solucionar problemas menores de forma independente.

Consultoria Contínua de P&D

A configuração inicial é apenas o começo. Ter acesso a uma equipe de P&D fornece um recurso de longo prazo para a otimização do processo.

À medida que você introduz novas peças, materiais ou enfrenta desafios únicos, essa parceria permite que você adapte e refine seus processos, melhorando continuamente a eficiência e a qualidade.

Os Riscos de Tentar Sozinho

Tentar implementar a LPVC sem suporte especializado pode levar a contratempos significativos e custosos. Entender esses riscos destaca o valor de um plano de implementação estruturado.

Risco de Qualidade Inconsistente

Sem receitas desenvolvidas profissionalmente, o período inicial de tentativa e erro pode resultar em altas taxas de refugo e retrabalho. Problemas como formação excessiva de fuligem, profundidades de camada incorretas ou dureza inconsistente são armadilhas comuns que a orientação especializada ajuda você a evitar.

Subutilização da Tecnologia

O risco mais significativo é investir em tecnologia avançada, mas usar apenas uma fração de sua capacidade. Sem entender como otimizar as receitas, as equipes geralmente se apegam a um único processo não ideal, falhando em obter todos os ganhos de qualidade e eficiência que a LPVC oferece.

Tempo de Aceleração Estendido

Desenvolver um processo LPVC robusto e estável do zero pode levar meses de experimentação, consumindo tempo e recursos valiosos. O suporte especializado encurta drasticamente essa curva de aprendizado, permitindo que você passe para a produção total e lucrativa muito mais rapidamente.

Fazendo a Escolha Certa para Seu Objetivo

Engajar-se com suporte especializado é uma decisão estratégica. Alinhar esse suporte com seu objetivo principal maximizará seu valor.

- Se seu foco principal é a implementação rápida: Aproveite a experiência da equipe de P&D desde o primeiro dia para desenvolver receitas iniciais e colocar seu sistema em produção o mais rápido possível.

- Se seu foco principal é alcançar a máxima qualidade da peça: Priorize a colaboração aprofundada no desenvolvimento de receitas para atender às especificações metalúrgicas mais rigorosas e garantir consistência absoluta do processo.

- Se seu foco principal é construir experiência interna de longo prazo: Trate o treinamento e a consultoria como um investimento crítico em sua equipe, garantindo que eles tenham as habilidades para otimizar e adaptar o processo para necessidades futuras.

Alavancar o suporte especializado transforma a adoção da LPVC de um desafio técnico em uma vantagem estratégica de fabricação.

Tabela de Resumo:

| Tipo de Suporte | Principais Benefícios |

|---|---|

| Desenvolvimento de Receitas Personalizadas | Garante controle preciso para resultados repetíveis e de alta qualidade adaptados às especificações da peça. |

| Treinamento Prático da Equipe | Constrói confiança e competência do operador na operação do forno e solução de problemas. |

| Consultoria Contínua de P&D | Fornece otimização de longo prazo para novos materiais e melhorias de processo. |

Pronto para dominar a Cementação a Vácuo de Baixa Pressão e impulsionar a qualidade de sua fabricação? A KINTEK é especializada em soluções avançadas de fornos de alta temperatura, incluindo Fornos a Vácuo e Atmosféricos e Sistemas CVD/PECVD. Com nossa P&D excepcional e fabricação interna, oferecemos personalização profunda para atender às suas necessidades exclusivas. Entre em contato conosco hoje para discutir como nosso suporte especializado pode aprimorar a eficiência do seu processo e oferecer resultados superiores!

Guia Visual

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno de atmosfera inerte de azoto controlado de 1200℃.

As pessoas também perguntam

- Por que aquecer feixes de barras de aço em um forno a vácuo elimina os caminhos de transferência de calor? Melhore a Integridade da Superfície Hoje

- Quais são as características operacionais gerais de um forno a vácuo? Alcance Pureza e Precisão Superior de Materiais

- Quais são os benefícios do tratamento térmico a vácuo? Alcance Controle Metalúrgico Superior

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no LP-DED? Otimize a Integridade da Liga Hoje

- Quais são os procedimentos adequados para manusear a porta do forno e as amostras em um forno a vácuo? Garanta a Integridade e Segurança do Processo