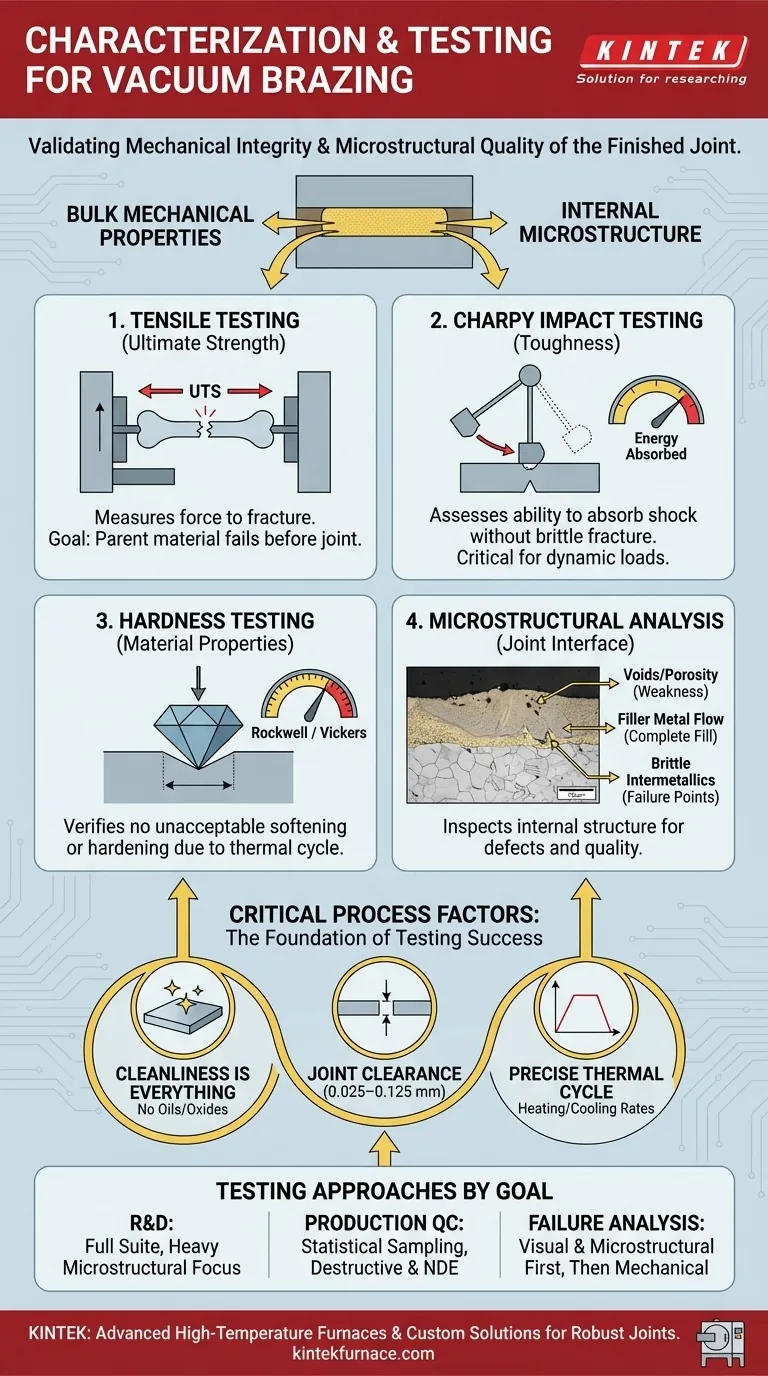

Para a brasagem a vácuo, as principais instalações de caracterização e teste são usadas para validar a integridade mecânica e a qualidade microestrutural da junção acabada. Isso envolve uma combinação de testes destrutivos que medem a resistência e a tenacidade, incluindo o teste de tração, o teste de impacto Charpy e os testes de dureza macro e micro. Esses métodos garantem que o componente brasado atenda às especificações de engenharia precisas exigidas para sua aplicação, verificando que o processo de união não introduziu quaisquer fraquezas ou alterações de material não intencionais.

A questão central não é simplesmente listar equipamentos de teste, mas entender que o teste é a validação final e crítica em um processo onde o sucesso é determinado muito antes de a peça entrar no forno. Testes eficazes confirmam que o controle meticuloso sobre o design da junção, a limpeza e o ciclo térmico produziu um componente confiável e robusto.

Por Que o Teste é um Pilar do Sucesso da Brasagem

A brasagem a vácuo é frequentemente empregada em indústrias de alto risco, como aeroespacial, médica e de energia, onde a falha de componentes pode ter consequências graves. O teste não é meramente uma verificação de qualidade; é uma parte essencial do desenvolvimento de processos, certificação e garantia de qualidade contínua.

As Demandas de Aplicações Críticas

Aplicações como motores de turbina a gás, sistemas de combustível e hidráulicos, e componentes de satélite dependem da brasagem a vácuo por sua capacidade de criar junções fortes, estanques a vazamentos e com mínima distorção. Esses componentes devem suportar temperaturas, pressões e vibrações extremas. O teste fornece a prova objetiva de que a junção brasada pode sobreviver a essas condições de serviço.

Do Desenvolvimento de Processos ao Controle de Produção

Durante a pesquisa e desenvolvimento, um conjunto completo de testes ajuda os engenheiros a otimizar parâmetros como temperatura do forno, tempos de retenção e seleção da liga de preenchimento. Para a produção, uma seleção estratégica desses testes em uma base estatística garante que o processo permaneça estável e continue a produzir peças que atendam ao padrão original validado.

Principais Métodos de Caracterização e Teste

Os testes necessários podem ser divididos em aqueles que medem as propriedades mecânicas volumétricas da junção e aqueles que inspecionam sua estrutura interna em nível microscópico.

Teste de Tração: Medindo a Resistência Final

Um teste de tração envolve puxar uma amostra da junção brasada até que ela se quebre. Isso mede diretamente a resistência à tração máxima (UTS) da junção. O objetivo é frequentemente que o material base falhe antes da junção brasada, provando que a junção não é o elo mais fraco da montagem.

Teste de Impacto Charpy: Avaliando a Tenacidade

O teste Charpy mede a capacidade de um material de absorver um choque súbito ou carga de impacto sem fraturar. Um pêndulo atinge uma amostra entalhada da junção brasada, e a energia absorvida durante a fratura indica sua tenacidade. Isso é crítico para componentes que podem experimentar forças dinâmicas ou operar em baixas temperaturas onde os materiais podem se tornar frágeis.

Teste de Dureza: Verificando as Propriedades do Material

O ciclo térmico da brasagem pode alterar a dureza—e, portanto, a resistência e a resistência ao desgaste—dos materiais base próximos à junção. O teste de dureza, usando métodos como Rockwell ou Vickers, pressiona um pequeno indentador no material. Este teste verifica se o tratamento térmico não amoleceu ou endureceu inaceitavelmente os materiais base.

Análise Microestrutural: Inspecionando a Interface da Junção

Esta é, sem dúvida, a forma mais perspicaz de teste. Uma seção transversal da junção brasada é cortada, polida e quimicamente atacada para revelar sua estrutura interna sob um microscópio. Esta análise metalográfica pode identificar:

- Vazios ou porosidade: Lacunas que enfraquecem a junção e podem causar vazamentos.

- Fluxo de metal de enchimento: Confirma que a liga preencheu corretamente toda a folga da junção.

- Intermetálicos frágeis: Compostos químicos indesejáveis que podem se formar na interface entre o metal de enchimento e o material base, atuando como um ponto comum de falha.

Esta análise é frequentemente combinada com o teste de microdureza, que usa um indentador muito pequeno para medir variações de dureza em toda a interface microscópica da junção, identificando precisamente zonas frágeis.

Compreendendo os Fatores Críticos do Processo

Nenhuma quantidade de testes pode salvar uma junção que estava destinada a falhar devido à má preparação ou controle do processo. Os resultados dos testes acima são reflexos diretos de quão bem as etapas anteriores foram gerenciadas.

O Princípio "Limpeza é Tudo"

A brasagem a vácuo bem-sucedida é impossível sem peças e ambientes de montagem impecavelmente limpos. Quaisquer óleos, óxidos ou contaminantes impedirão que o metal de enchimento molhe e adira adequadamente aos materiais base, levando a vazios e uma ligação fraca que falhará sob teste.

A Criticidade da Folga da Junção

A folga entre as peças que estão sendo unidas—a folga da junção—é um parâmetro de projeto crítico, tipicamente entre 0,025 mm e 0,125 mm (0,001" a 0,005"). Se a folga for muito estreita, o metal de enchimento não pode fluir por ação capilar. Se for muito larga, não preencherá completamente, resultando em uma junção fraca e porosa.

A Espada de Dois Gumes do Ciclo Térmico

O ciclo térmico é necessário para derreter a liga de brasagem, mas também pode induzir estresse, causar distorção ou criar mudanças metalúrgicas indesejáveis nos materiais base. O controle preciso das taxas de aquecimento, tempos de retenção e taxas de resfriamento é essencial para obter uma junção forte sem comprometer a integridade da montagem geral.

Como Abordar o Teste para o Seu Projeto

O regime de teste específico de que você precisa depende do seu objetivo.

- Se o seu foco principal é Pesquisa e Desenvolvimento: Empregue o conjunto completo de testes, com forte ênfase na análise microestrutural, para entender como as variáveis do processo impactam diretamente a qualidade da junção em nível microscópico.

- Se o seu foco principal é o Controle de Qualidade da Produção: Conte com a amostragem estatística para testes destrutivos como puxões de tração, complementados por avaliação não destrutiva (END) quando aplicável, para garantir a estabilidade contínua do processo.

- Se o seu foco principal é a Análise de Falhas: Comece com uma análise visual e microestrutural completa para identificar o modo e a origem da falha antes de usar testes mecânicos para confirmar a causa raiz.

Em última análise, uma estratégia de teste robusta transforma a brasagem a vácuo de uma arte complexa em uma ciência de engenharia confiável e repetível.

Tabela Resumo:

| Método de Teste | Propósito | Métricas Chave |

|---|---|---|

| Teste de Tração | Mede a resistência da junção | Resistência à Tração Máxima (UTS) |

| Teste de Impacto Charpy | Avalia a tenacidade sob choque | Energia absorvida durante a fratura |

| Teste de Dureza | Verifica alterações nas propriedades do material | Valores de dureza Rockwell, Vickers |

| Análise Microestrutural | Inspeciona a qualidade da interface da junção | Vazios, fluxo de enchimento, intermetálicos |

Precisa de soluções confiáveis de brasagem a vácuo para o seu laboratório? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer fornos avançados de alta temperatura, como fornos mufla, tubulares, rotativos, a vácuo e com atmosfera controlada, e sistemas CVD/PECVD. Com fortes capacidades de personalização profunda, atendemos precisamente às suas necessidades experimentais exclusivas—garantindo junções robustas para aplicações críticas nos setores aeroespacial, médico e de energia. Entre em contato conosco hoje para aprimorar seu processo de brasagem com suporte personalizado!

Guia Visual

Produtos relacionados

- Forno de tratamento térmico de molibdénio sob vácuo

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

As pessoas também perguntam

- Qual é o propósito de um tratamento térmico de 1400°C para tungstênio poroso? Passos Essenciais para o Reforço Estrutural

- Quais tarefas um forno de sinterização a vácuo de alta temperatura realiza para ímãs PEM? Alcançar Densidade Máxima

- Qual é o propósito de definir um estágio de permanência em temperatura intermediária? Eliminar defeitos na sinterização a vácuo

- Por que um ambiente de vácuo é essencial para a sinterização de titânio? Garante alta pureza e elimina a fragilidade

- Qual é o papel das bombas de vácuo em um forno de tratamento térmico a vácuo? Desbloqueie a Metalurgia Superior com Ambientes Controlados