A principal função de um forno de pré-aquecimento a vácuo é criar um ambiente imaculado e livre de oxigênio que prepara os blocos de painéis sanduíche para a colagem. Ao aquecer os materiais a aproximadamente 480°C, este processo remove a umidade superficial e impede a formação de camadas de óxido nas chapas metálicas. Esta etapa é crítica porque garante que as chapas formem uma ligação metálica de alta resistência com o núcleo de espuma durante a fase de expansão subsequente, prevenindo falhas estruturais.

Ponto Principal A fase de pré-aquecimento a vácuo não se trata de expandir a espuma, mas de garantir a integridade da interface. Ao eliminar oxigênio e umidade, impede que as chapas se delaminem, garantindo que o painel sanduíche final funcione como uma unidade estrutural única e coesa.

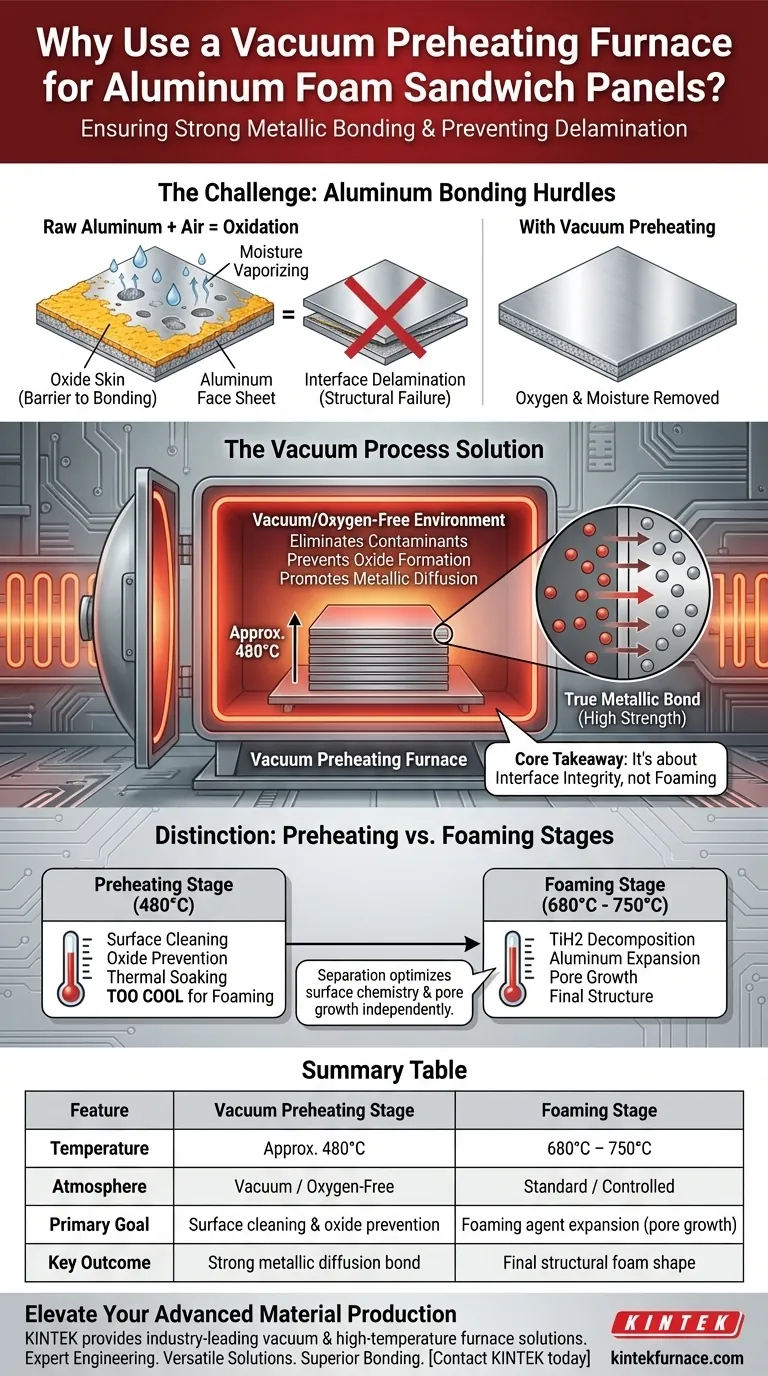

O Desafio da Ligação de Alumínio

A Barreira de Oxidação

O alumínio cria uma pele de óxido resistente quase instantaneamente quando exposto ao ar. Embora isso proteja o alumínio bruto, atua como uma barreira à ligação durante a fabricação de painéis sanduíche.

A Ameaça de Delaminação

Se essa camada de óxido for permitida a formar-se ou a engrossar durante o aquecimento, as chapas metálicas não se fundirão com o núcleo de espuma fundido. Isso leva à delaminação da interface, onde as chapas se descolam do núcleo, tornando o painel estruturalmente inútil.

Eliminação de Contaminantes

A umidade superficial nas matérias-primas pode vaporizar e criar vazios ou defeitos na linha de ligação. O forno a vácuo remove efetivamente essa umidade antes que a fase crítica de ligação comece.

Como o Processo a Vácuo o Resolve

Criação de uma Zona Livre de Oxigênio

O forno opera em um ambiente de vácuo ou com baixo teor de oxigênio. Isso permite que o material atinja altas temperaturas (aprox. 480°C) sem reagir com a atmosfera.

Promoção da Difusão Metálica

Como as superfícies metálicas permanecem limpas, os átomos podem se difundir entre a chapa e o material do núcleo. Isso resulta em uma ligação metálica verdadeira, que é significativamente mais forte do que uma ligação mecânica ou adesiva.

Estabilidade Térmica

Aquecer o material a 480°C garante que todo o bloco seja termicamente saturado e pronto para a próxima etapa. Este perfil de temperatura uniforme evita choque térmico quando o painel entra no forno de expansão muito mais quente.

Distinção: Pré-aquecimento vs. Expansão

A Fase de Pré-aquecimento (480°C)

É crucial não confundir pré-aquecimento com o processo de expansão real. O forno a vácuo mantém o material a aproximadamente 480°C, que é quente o suficiente para condicionar o metal, mas muito frio para acionar a expansão rápida.

A Fase de Expansão (680°C - 750°C)

Após o pré-aquecimento, o painel é transferido para um forno de caixa de alta precisão, conforme observado em dados técnicos suplementares. Aqui, as temperaturas são elevadas para entre 680°C e 750°C para decompor o agente de expansão (TiH2) e expandir o alumínio.

Por Que a Separação Importa

Separar essas fases permite otimizar a química da superfície (no forno a vácuo) independentemente do crescimento do poro (no forno de caixa de alta temperatura). Tentar fazer ambos em atmosfera padrão resultaria em ligação pobre e peles oxidadas.

Compreendendo as Compensações

Complexidade do Processo vs. Confiabilidade do Produto

A implementação de uma fase de vácuo adiciona custo de capital e tempo de ciclo ao processo de fabricação. No entanto, pular esta etapa introduz um alto risco de ligação inconsistente, tornando o produto final inadequado para aplicações de suporte de carga.

Limites de Temperatura

A temperatura de pré-aquecimento deve ser estritamente controlada em torno de 480°C. Se o forno a vácuo funcionar muito quente, ele pode ativar prematuramente o agente de expansão antes que o material seja transferido para a câmara de expansão, arruinando a estrutura do poro.

Fazendo a Escolha Certa para o Seu Objetivo

Ao projetar seu fluxo de trabalho de fabricação para painéis sanduíche de espuma de alumínio, considere seus requisitos de desempenho:

- Se o seu foco principal é Integridade Estrutural: Você deve priorizar a fase de pré-aquecimento a vácuo para prevenir a oxidação e garantir que as chapas não possam delaminar sob carga.

- Se o seu foco principal é Uniformidade dos Poros: Garanta que seu forno de expansão subsequente (não o pré-aquecedor) tenha controle de temperatura de alta precisão (680-750°C) para gerenciar a expansão do precursor.

Resumo: O forno de pré-aquecimento a vácuo é o guardião da linha de ligação, garantindo que o núcleo de espuma de alto desempenho permaneça firmemente preso à sua pele metálica protetora.

Tabela Resumo:

| Característica | Fase de Pré-aquecimento a Vácuo | Fase de Expansão |

|---|---|---|

| Temperatura | Aprox. 480°C | 680°C – 750°C |

| Atmosfera | Vácuo / Livre de Oxigênio | Padrão / Controlada |

| Objetivo Principal | Limpeza de superfície e prevenção de óxido | Expansão do agente de expansão (crescimento do poro) |

| Resultado Chave | Forte ligação de difusão metálica | Forma final da espuma estrutural |

Eleve Sua Produção de Materiais Avançados com a KINTEK

Não deixe a oxidação comprometer a integridade estrutural de seus painéis sanduíche de espuma de alumínio. A KINTEK fornece soluções de fornos a vácuo e de alta temperatura líderes na indústria, projetadas para os fluxos de trabalho de P&D e fabricação mais exigentes.

Nosso Valor para Você:

- Engenharia Especializada: Apoiados por P&D profissional, nossos sistemas garantem perfis térmicos precisos para as fases de pré-aquecimento e expansão.

- Soluções Versáteis: Se você precisa de sistemas Muffle, Tube, Rotary, Vacuum ou CVD, nosso equipamento é totalmente personalizável para seus requisitos exclusivos de materiais.

- Ligação Superior: Nossa tecnologia a vácuo elimina contaminantes e barreiras de óxido, garantindo que seus painéis alcancem uma verdadeira ligação metálica sem delaminação.

Pronto para otimizar a eficiência do seu laboratório e a confiabilidade do produto? Entre em contato com a KINTEK hoje para discutir suas necessidades de forno personalizado.

Guia Visual

Referências

- Xiaotong Lu, Xiaocheng Li. Pore Structure and Deformation Correlation of an Aluminum Foam Sandwich Subject to Three-Point Bending. DOI: 10.3390/ma17030567

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno de sinterização e brasagem para tratamento térmico sob vácuo

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

As pessoas também perguntam

- Por que os fornos de recozimento a vácuo são amplamente utilizados na indústria de tratamento térmico de metais? Desvende a Precisão e os Resultados Limpos

- Quais são as funções principais de uma máquina de teste de alta temperatura e alto vácuo? Avaliar a confiabilidade mecânica de UHTCMCs

- Que tipos de processos de tratamento térmico um forno a vácuo pode suportar? Alcance Pureza e Precisão no Processamento de Materiais

- Qual é a função de um forno de aquecimento no processo de separação por destilação de uma Unidade de Alto Vácuo (HVU)?

- Como o aumento da temperatura de recozimento do forno a vácuo para 900 K afeta adversamente os compósitos Ti–TEG?

- Quais são os principais componentes de um forno de tratamento térmico a vácuo? Descubra Soluções de Metalurgia de Precisão

- Que papel desempenha a fixação de grafite no tratamento térmico de componentes aeroespaciais de aço? Garanta Precisão e Minimize a Distorção

- Como funciona um dispositivo de aquecimento de temperatura constante com uma câmara de vácuo para grafeno? Domine os testes de degradação