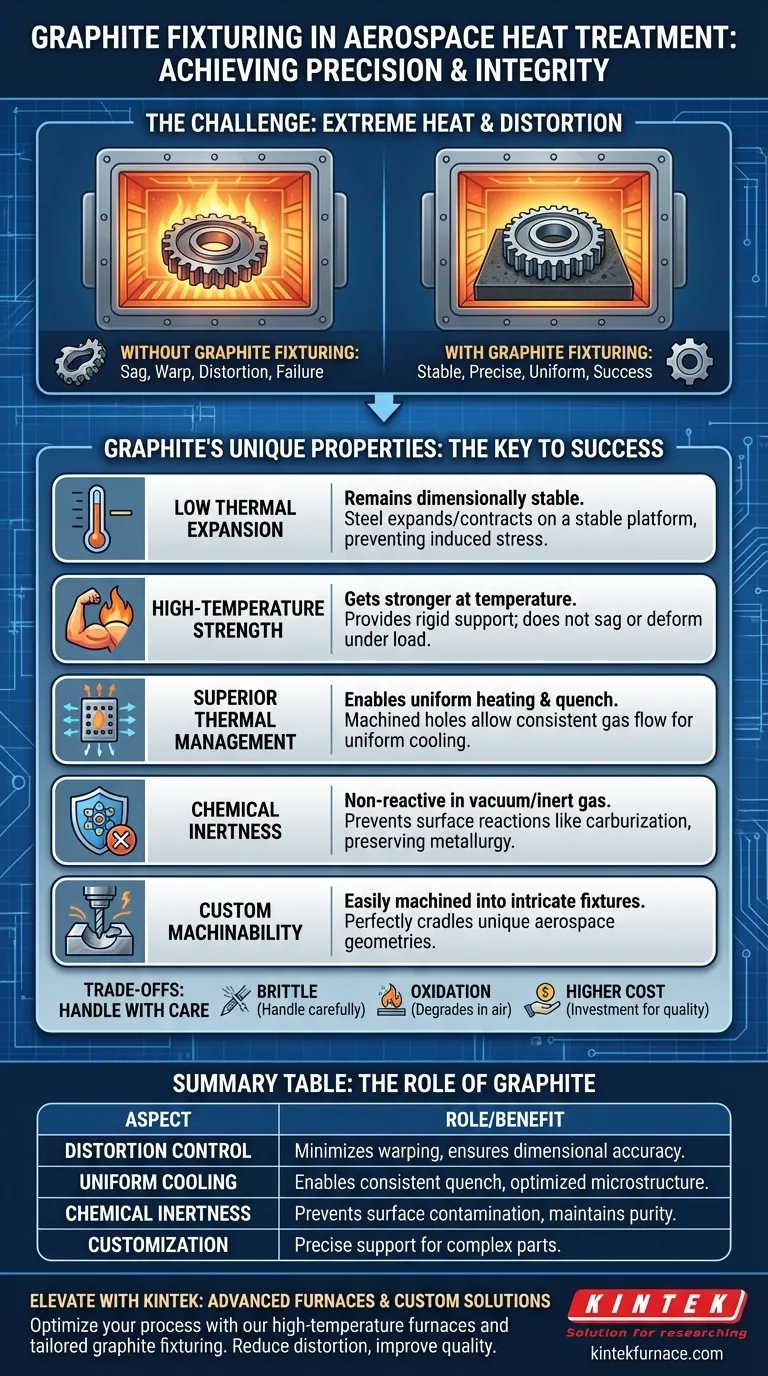

Em suma, a fixação de grafite é utilizada no tratamento térmico de componentes aeroespaciais de aço para minimizar a distorção e garantir um arrefecimento uniforme. As suas propriedades físicas únicas tornam-no um material ideal para suportar peças de alta precisão, como as feitas de aço 4340M, à medida que estas sofrem mudanças extremas de temperatura num ambiente de forno a vácuo.

A decisão de usar grafite não se trata apenas de manter uma peça no lugar. É uma escolha estratégica para controlar a geometria e a metalurgia da peça num ambiente de alto risco onde a precisão dimensional não é negociável. A estabilidade da grafite a altas temperaturas é a chave para prevenir a distorção dispendiosa.

Porque o Controlo de Distorção é Crítico para a Missão

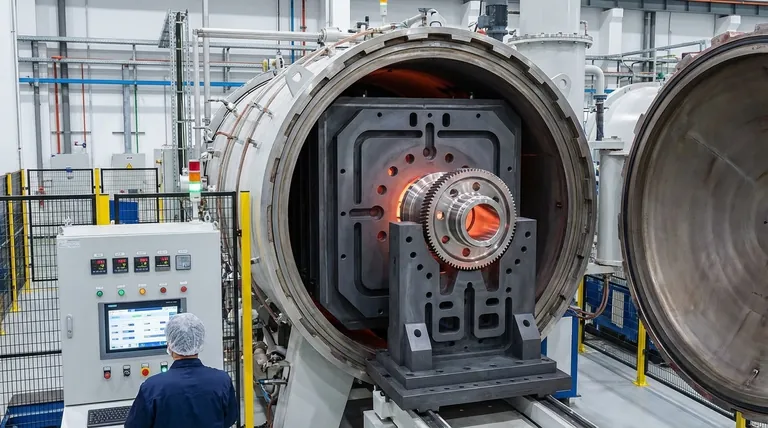

O tratamento térmico, pela sua própria natureza, é um processo termicamente violento. Para componentes aeroespaciais, onde as tolerâncias são medidas em milésimos de polegada, qualquer movimento descontrolado pode tornar uma peça inútil.

O Desafio das Altas Temperaturas

Quando o aço é aquecido a temperaturas de austenitização (bem acima de 800°C), perde uma quantidade significativa da sua resistência. Neste estado quase plástico, um componente pode facilmente ceder, dobrar ou empenar sob o seu próprio peso se não for suportado adequadamente.

A Consequência do Empenamento

A distorção não é apenas um inconveniente; é uma falha crítica. Componentes empenados podem exigir usinagem pós-tratamento dispendiosa e demorada para os recolocar dentro das tolerâncias, ou pior, podem precisar de ser totalmente descartados, desperdiçando material valioso e tempo de fabrico.

Propriedades Únicas da Grafite para o Tratamento Térmico

A grafite é escolhida porque as suas propriedades materiais resolvem diretamente os desafios fundamentais do tratamento térmico de peças de aço complexas. Destaca-se das ligas metálicas que se expandiriam, contrairiam e poderiam potencialmente soldar-se ao componente.

Expansão Térmica Extremamente Baixa

Esta é a propriedade mais importante. A grafite tem um baixo coeficiente de expansão térmica (CTE). À medida que o forno e o componente aquecem a temperaturas extremas, uma fixação de grafite permanece dimensionalmente estável. A peça de aço expande e contrai nesta plataforma estável, evitando que a própria fixação induza stress e distorção.

Resistência a Altas Temperaturas

Ao contrário dos metais, a grafite torna-se mais forte à medida que a temperatura aumenta, até certo ponto. Mantém facilmente a sua integridade estrutural e forma nas temperaturas exigidas para o endurecimento do aço, fornecendo uma estrutura de suporte rígida e fiável que não cederá ou deformará.

Gestão Térmica Superior

A grafite possui boa condutividade térmica, o que ajuda a obter um aquecimento uniforme do componente. Além disso, como observado para componentes 4340M, as fixações são frequentemente usinadas com furos. Estes não são aleatórios; são precisamente colocados para permitir que o gás de têmpera (como nitrogénio) flua uniformemente ao redor da peça, garantindo uma taxa de arrefecimento consistente. Esta têmpera uniforme é crítica para alcançar a dureza e microestrutura desejadas, minimizando o stress e a distorção induzidos pelo gradiente térmico.

Inércia Química

Em ambientes de nitrogénio de pressão parcial ou vácuo comuns no tratamento térmico aeroespacial, a grafite é altamente inerte. Não reagirá com a superfície do aço, prevenindo carburização ou descarburização indesejadas que poderiam comprometer as propriedades metalúrgicas do componente.

Maquinabilidade Personalizada

A grafite é facilmente maquinada em formas intrincadas. Isso permite a criação de fixações projetadas sob medida que se encaixam perfeitamente na geometria única de uma peça aeroespacial específica, fornecendo suporte exatamente onde é necessário para combater a gravidade e o stress térmico.

Compreendendo as Compromissos

Embora a grafite seja a escolha premium, é essencial entender as suas limitações para usá-la efetivamente.

Fragilidade e Manuseio

A grafite é um material frágil. As fixações podem ser facilmente lascadas ou quebradas se manuseadas incorretamente, exigindo protocolos cuidadosos de operação e armazenamento. Esta fragilidade contrasta com a ductilidade das fixações de liga metálica.

Vida Útil e Oxidação

Embora robusta à temperatura em vácuo ou gás inerte, a grafite oxidar-se-á e degradar-se-á se exposta ao ar a altas temperaturas. Ao longo de muitos ciclos térmicos, mesmo numa atmosfera controlada, as fixações podem erodir lentamente, exigindo eventual substituição.

Custo

A grafite isotrópica de alta pureza e alta densidade é um investimento significativo em comparação com fixações simples de aço ou cerâmica. O custo é justificado pela taxa de refugo reduzida e pela qualidade superior dos componentes finais, mas é um fator no planeamento do processo.

Fazendo a Escolha Certa para o Seu Processo

A escolha do material de fixação impacta diretamente a qualidade e a relação custo-eficácia da sua operação de tratamento térmico.

- Se o seu foco principal é a distorção mínima em peças complexas e de alto valor: A grafite é a solução inigualável devido ao seu baixo CTE e capacidade de personalização.

- Se o seu foco principal é garantir propriedades metalúrgicas uniformes: As capacidades de gestão térmica de uma fixação de grafite bem projetada são essenciais para uma têmpera consistente.

- Se o seu foco principal é a pureza do processo num forno a vácuo: A inércia da grafite e a baixa desgaseificação a tornam a escolha mais segura para proteger o forno e a superfície do componente.

Ao escolher a fixação de grafite, está a investir num processo previsível que prioriza a integridade final e a precisão do componente.

Tabela Resumo:

| Aspecto | Papel da Fixação de Grafite |

|---|---|

| Controlo de Distorção | Minimiza o empenamento com baixa expansão térmica e resistência a altas temperaturas |

| Arrefecimento Uniforme | Permite têmpera consistente através de furos usinados para o fluxo de gás |

| Inércia Química | Previne reações superficiais como a carburização em ambientes de vácuo |

| Personalização | Permite usinagem precisa para geometrias de peças complexas |

Eleve o seu tratamento térmico aeroespacial com as soluções avançadas da KINTEK! Aproveitando a excecional I&D e fabrico interno, fornecemos fornos de alta temperatura como Fornos de Mufla, Tubo, Rotativos, a Vácuo e Atmosfera, e Sistemas CVD/PECVD. As nossas profundas capacidades de personalização garantem que a fixação de grafite e o equipamento atendem precisamente às suas necessidades experimentais únicas, reduzindo a distorção e melhorando a qualidade da peça. Contacte-nos hoje para discutir como podemos otimizar o seu processo!

Guia Visual

Produtos relacionados

- 2200 ℃ Forno de tratamento térmico a vácuo para grafite

- Forno de mufla de laboratório com elevação inferior

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

As pessoas também perguntam

- Qual é o significado do vácuo em relação aos componentes de grafite em fornos? Prevenir a Oxidação para Temperaturas Extremas

- Qual é o mecanismo e o efeito dos filmes finos de NiTi pós-recozidos em um forno a vácuo? Desbloqueie a Superelasticidade

- Por que o grafite é econômico para fornos a vácuo? Maximizando o ROI e a Eficiência a Longo Prazo

- Por que os fornos a vácuo são usados para o reaquecimento de amostras após um tratamento de borodização? Mantenha a tenacidade do núcleo

- Como o tratamento térmico a vácuo reduz a deformação da peça de trabalho? Alcance Estabilidade Dimensional Superior