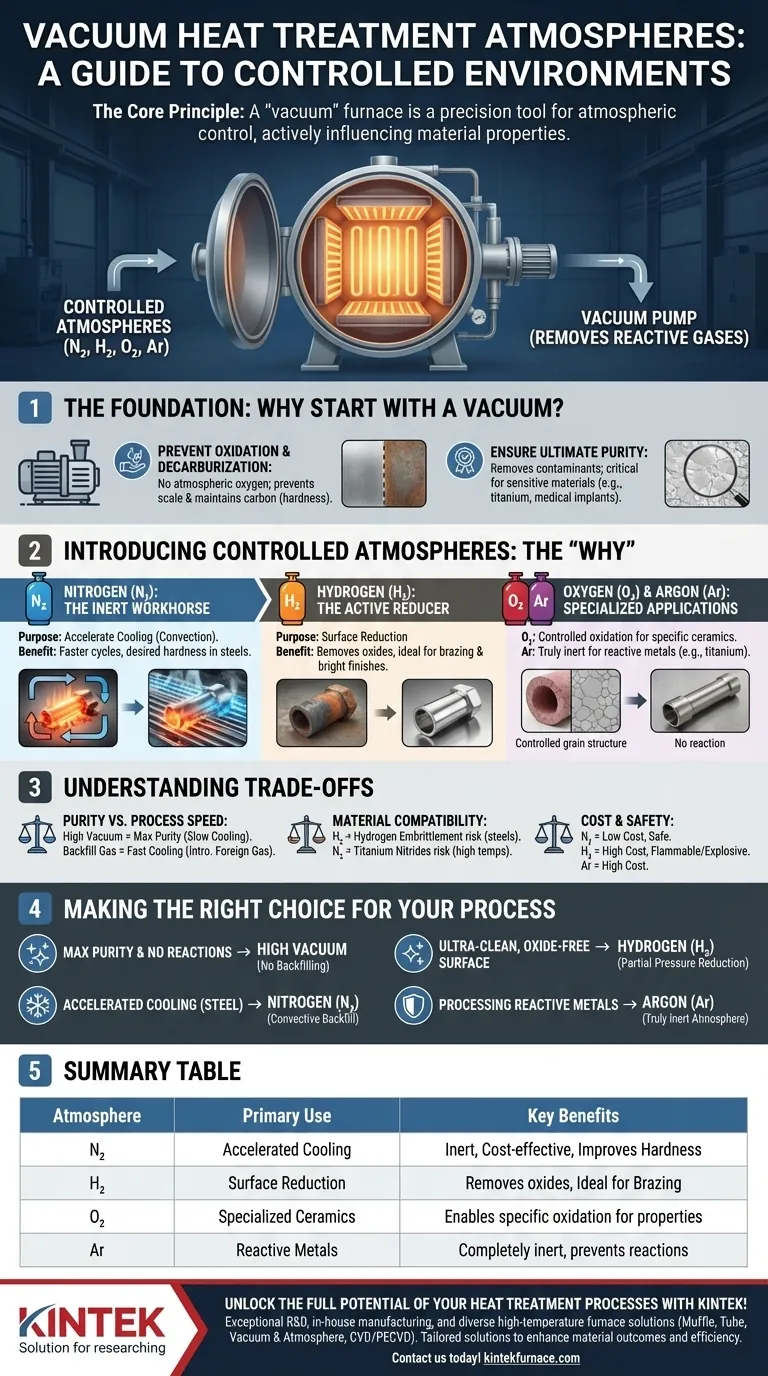

Na prática, os fornos de tratamento térmico a vácuo operam principalmente num ambiente de alto vácuo, mas também podem utilizar atmosferas controladas de Nitrogénio (N₂), Hidrogénio (H₂) e, em casos especializados, Oxigénio (O₂) ou Árgon (Ar). A escolha do gás não é arbitrária; é uma decisão deliberada tomada para alcançar propriedades metalúrgicas ou cerâmicas específicas que um vácuo puro não pode fornecer por si só.

O princípio fundamental a compreender é que um forno "a vácuo" é uma ferramenta para controlo atmosférico. Embora a sua função principal seja remover gases reativos, a sua capacidade avançada reside na introdução precisa e intencional de uma atmosfera específica para influenciar ativamente a química da superfície do material e o ciclo de arrefecimento.

A Fundação: Por que Começar com um Vácuo?

Antes de introduzir qualquer gás, a câmara do forno é evacuada para criar um alto vácuo. Este passo inicial é fundamental para todo o processo por várias razões críticas.

Para Prevenir Oxidação e Descarbonetação

O principal objetivo do vácuo é remover o oxigénio atmosférico e outros gases reativos. Isso evita a formação de camadas de óxido (carepa) na superfície do material durante o aquecimento, preservando o seu acabamento e integridade. Também impede a descarbonetação — a perda de carbono da superfície do aço — o que mantém a dureza e resistência do material conforme projetado.

Para Garantir Pureza Máxima

Ao remover contaminantes atmosféricos, o vácuo proporciona o ambiente mais limpo possível para o tratamento térmico. Isso é essencial para materiais sensíveis como ligas de titânio, superligas de alta temperatura e implantes médicos, onde mesmo uma pequena contaminação superficial pode levar à falha do componente.

Introdução de Atmosferas Controladas: O "Porquê"

Uma vez estabelecido um vácuo limpo, um gás específico pode ser introduzido a uma pressão controlada (um processo conhecido como "reabastecimento por pressão parcial"). Cada gás serve um propósito distinto.

Nitrogénio (N₂): O Cavalo de Batalha Inerte

O nitrogénio é o gás mais comum utilizado para reabastecimento. É amplamente inerte, o que significa que não reage facilmente com a maioria dos metais nas temperaturas típicas de tratamento térmico.

O seu principal objetivo é acelerar o arrefecimento. Num vácuo puro, o calor só pode dissipar-se por radiação, o que é lento. Ao introduzir nitrogénio, o forno pode usar convecção (circulação de gás) para arrefecer as peças muito mais rapidamente, o que é crítico para alcançar a dureza e microestrutura desejadas em muitos aços.

Hidrogénio (H₂): O Redutor Ativo

O hidrogénio é um gás ativo, não inerte. Atua como um poderoso agente redutor, o que significa que remove ativamente o oxigénio dos óxidos metálicos.

Isso é muito útil para processos como a brasagem, onde as superfícies devem estar perfeitamente limpas para que a liga de brasagem flua e se ligue corretamente. Também é usado na sinterização e para criar acabamentos brilhantes e livres de óxidos em materiais como o aço inoxidável. Algumas cerâmicas avançadas também são sinterizadas numa atmosfera de hidrogénio para alcançar propriedades específicas.

Oxigénio (O₂) e Outros Gases: Aplicações Especializadas

Embora pareça contra-intuitivo, uma pressão parcial controlada de oxigénio é por vezes utilizada para a queima de tipos específicos de cerâmicas avançadas, como cerâmicas ferroelétricas ou de alumina transparente. Nestas aplicações de nicho, um nível preciso de oxidação é necessário para alcançar a estrutura química final desejada.

O Árgon (Ar) é outro gás inerte, semelhante ao nitrogénio, mas mais caro. É utilizado quando o nitrogénio pode reagir com o material a ser processado, como com certos metais de titânio ou refratários, proporcionando um ambiente completamente não reativo tanto para o aquecimento quanto para o arrefecimento.

Compreendendo as Compensações

A escolha de uma atmosfera envolve equilibrar os objetivos do processo com as restrições práticas. Simplesmente usar um alto vácuo nem sempre é a solução ótima ou mais eficiente.

Pureza vs. Velocidade do Processo

Um vácuo profundo oferece a mais alta pureza, mas sofre com taxas de arrefecimento muito lentas. A introdução de um gás de reabastecimento como o nitrogénio acelera drasticamente o ciclo de arrefecimento, aumentando a produção, mas introduz um gás estranho no ambiente. A escolha depende se o tempo de ciclo ou a pureza absoluta é a prioridade.

Compatibilidade do Material

A escolha da atmosfera é ditada pelo material a ser processado. A introdução de hidrogénio em certos aços, por exemplo, pode causar fragilização por hidrogénio, um fenómeno que reduz severamente a ductilidade do material e pode levar a falhas catastróficas. O nitrogénio pode reagir com o titânio a altas temperaturas para formar nitretos de titânio, o que pode ou não ser desejável.

Implicações de Custo e Segurança

O nitrogénio é abundante e relativamente barato. O árgon é significativamente mais caro e reservado para aplicações onde o nitrogénio é inadequado. O hidrogénio não é apenas caro, mas também altamente inflamável e explosivo, exigindo sistemas de segurança de fornos e protocolos de manuseamento especializados.

Fazendo a Escolha Certa para o Seu Processo

A sua seleção de uma atmosfera de forno deve ser impulsionada diretamente pelo resultado pretendido para o seu material.

- Se o seu foco principal é a pureza máxima e a prevenção de todas as reações superficiais: Use um ambiente de alto vácuo sem reabastecimento.

- Se o seu foco principal é o arrefecimento acelerado para o endurecimento do aço: Use Nitrogénio (N₂) como gás de reabastecimento convectivo durante o ciclo de têmpera.

- Se o seu foco principal é criar uma superfície ultra-limpa e livre de óxidos para brasagem ou recozimento: Use uma pressão parcial de Hidrogénio (H₂) para reduzir ativamente os óxidos superficiais.

- Se o seu foco principal é processar metais altamente reativos como o titânio: Use Árgon (Ar) como uma atmosfera verdadeiramente inerte para evitar reações indesejadas.

Em última análise, dominar o tratamento térmico a vácuo significa ver a atmosfera não como a ausência de algo, mas como o parâmetro mais crítico e controlável do seu processo.

Tabela Resumo:

| Atmosfera | Uso Principal | Principais Benefícios |

|---|---|---|

| Nitrogénio (N₂) | Arrefecimento acelerado | Inerte, rentável, melhora a dureza |

| Hidrogénio (H₂) | Redução da superfície | Remove óxidos, ideal para brasagem |

| Oxigénio (O₂) | Cerâmicas especializadas | Permite oxidação específica para propriedades |

| Árgon (Ar) | Metais reativos | Completamente inerte, previne reações |

Desbloqueie todo o potencial dos seus processos de tratamento térmico com a KINTEK! Aproveitando uma excecional I&D e fabricação interna, fornecemos a diversos laboratórios soluções avançadas de fornos de alta temperatura. A nossa linha de produtos, incluindo Fornos Mufla, Tubulares, Rotativos, Fornos a Vácuo e de Atmosfera, e Sistemas CVD/PECVD, é complementada por fortes capacidades de personalização profunda para atender precisamente aos seus requisitos experimentais únicos. Contacte-nos hoje para discutir como as nossas soluções personalizadas podem melhorar os resultados e a eficiência dos seus materiais!

Guia Visual

Produtos relacionados

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de tratamento térmico de molibdénio sob vácuo

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

- Forno de sinterização por vácuo para tratamento térmico Forno de sinterização por vácuo para fios de molibdénio

- Forno de atmosfera inerte de azoto 1700℃ controlado

As pessoas também perguntam

- Quais são as características operacionais gerais de um forno a vácuo? Alcance Pureza e Precisão Superior de Materiais

- Quais são os componentes de um forno a vácuo? Desvende os Segredos do Processamento em Alta Temperatura

- Quais são as funções de um forno de alto vácuo para ligas CoReCr? Alcançar precisão microestrutural e estabilidade de fase

- Qual o papel de um forno de tratamento térmico a vácuo de alta temperatura no pós-processamento de TBC? Aumentar a Adesão do Revestimento

- Por que aquecer feixes de barras de aço em um forno a vácuo elimina os caminhos de transferência de calor? Melhore a Integridade da Superfície Hoje