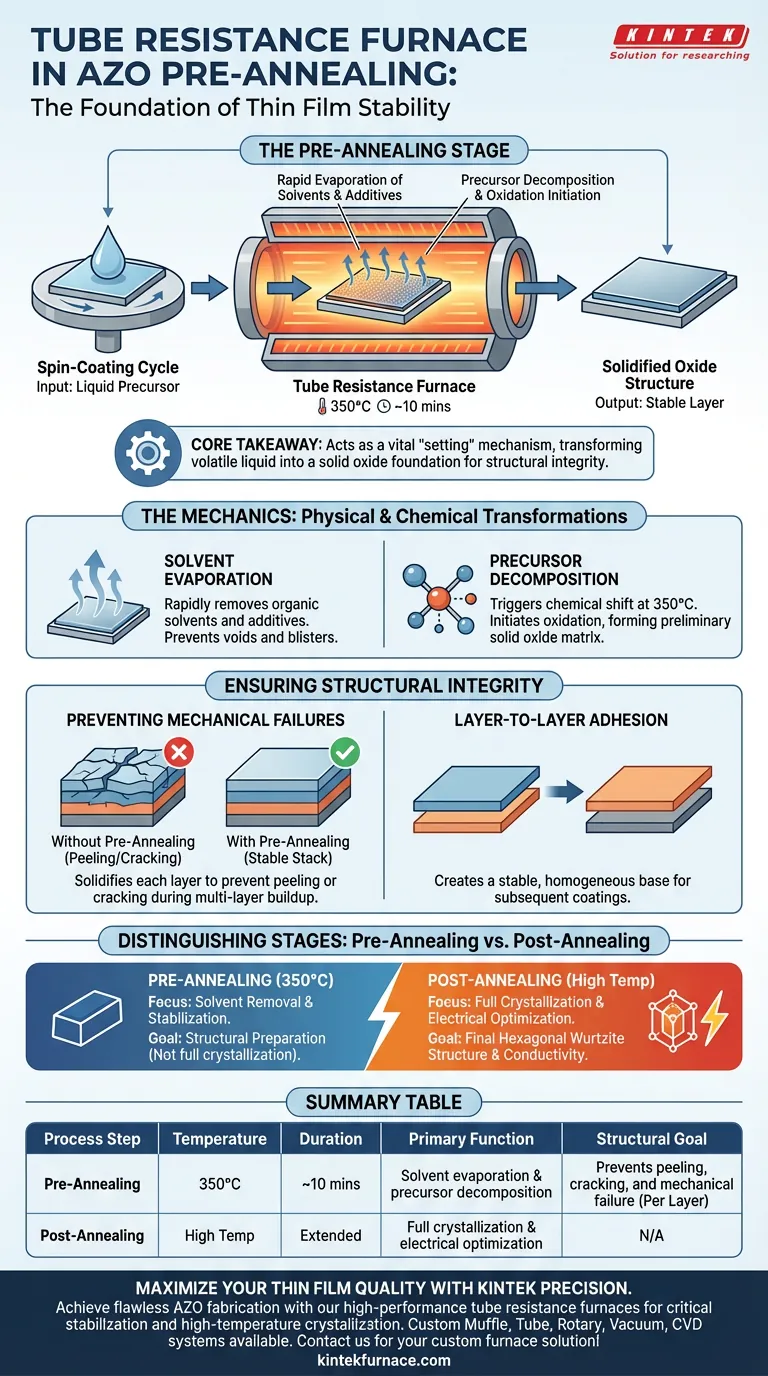

Na fase de pré-anelação da produção de ZnO dopado com Al (AZO), um forno de resistência tubular serve como uma ferramenta crítica de estabilização, aplicando um tratamento térmico controlado a 350°C por aproximadamente 10 minutos após cada ciclo de spin-coating. Sua função principal é promover a rápida evaporação de solventes orgânicos e aditivos, ao mesmo tempo que inicia a decomposição e oxidação dos materiais precursores. Ao converter o filme de um estado líquido para uma estrutura de óxido sólido, o forno garante que a camada seja mecanicamente estável o suficiente para suportar revestimentos subsequentes sem descascamento ou rachaduras.

Ponto Principal O forno de resistência tubular atua como um mecanismo vital de "fixação" durante o processo de laminação, transformando o precursor líquido volátil em uma base de óxido sólido. Esta etapa não se trata de cristalização final, mas sim de garantir a integridade estrutural e prevenir defeitos durante a acumulação de múltiplas camadas.

A Mecânica do Pré-Anelação

Para entender a necessidade deste equipamento, é preciso observar as transformações físicas e químicas que ocorrem dentro do forno.

Evaporação e Remoção de Solventes

A camada inicial de spin-coating é rica em solventes orgânicos e aditivos. O forno de resistência tubular fornece um ambiente térmico estável que remove rapidamente esses voláteis.

A falha na remoção eficaz desses solventes resultaria em vazios ou bolhas no filme final.

Decomposição do Precursor

Além da secagem simples, o ambiente de 350°C desencadeia uma mudança química. O calor inicia a decomposição dos precursores químicos usados na solução de AZO.

Isso inicia o processo de oxidação, transicionando o material de uma solução puramente química para uma matriz preliminar de óxido sólido.

Garantindo a Integridade Estrutural

O papel mais prático do forno de resistência tubular é preservar a qualidade física do filme durante a fabricação em várias etapas.

Prevenção de Falhas Mecânicas

Filmes de AZO são frequentemente construídos através de múltiplos ciclos de spin-coating para atingir a espessura desejada. Sem esta etapa intermediária de aquecimento, adicionar uma nova camada úmida sobre uma camada semi-seca causaria estresse.

O forno solidifica a camada, prevenindo efetivamente o descascamento ou rachaduras que ocorrem tipicamente ao empilhar múltiplos filmes finos.

Adesão Camada a Camada

Ao solidificar cada camada individualmente, o forno garante uma base estável para o próximo revestimento. Essa solidificação passo a passo cria uma pilha homogênea em vez de uma mistura de interfaces úmidas e secas.

Distinguindo Pré-Anelação de Anelação Final

É crucial distinguir o papel do forno nesta etapa de pré-anelação versus seu papel na pós-anelação final.

O Limite do Pré-Anelação (350°C)

O processo de pré-anelação descrito aqui (a 350°C) foca na remoção de solventes e estabilização. Ele cria uma estrutura sólida, mas não maximiza totalmente a qualidade cristalina.

O Contraste da Pós-Anelação (Alta Temperatura)

Embora o foco principal aqui seja o pré-anelação, observe que um forno tubular também é usado posteriormente em temperaturas mais altas. Esse processo separado é responsável pela cristalização completa na estrutura hexagonal de wurtzita e pela eliminação de vacâncias de oxigênio.

Não espere que a etapa de pré-anelação atinja a condutividade elétrica final ou a qualidade do cristal; seu trabalho é puramente de preparação estrutural.

Fazendo a Escolha Certa para o Seu Objetivo

O uso de um forno de resistência tubular é ditado pela fase específica da fabricação do filme que você está executando atualmente.

- Se o seu foco principal é Acumulação de Camadas: Priorize a estabilidade. Use o forno a 350°C para remover solventes e prevenir rachaduras entre os ciclos de spin.

- Se o seu foco principal é Desempenho Elétrico: Entenda que o pré-anelação é apenas a preparação; você precisará de um ciclo subsequente de alta temperatura para cristalizar completamente o AZO e otimizar a condutividade.

O sucesso na fabricação de AZO depende do uso do forno primeiro para construir uma estrutura livre de defeitos e, em segundo lugar, para refinar as propriedades dessa estrutura.

Tabela Resumo:

| Etapa do Processo | Temperatura | Duração | Função Principal |

|---|---|---|---|

| Pré-Anelação | 350°C | ~10 min | Evaporação de solventes e decomposição de precursores |

| Objetivo Estrutural | N/A | Por Camada | Previne descascamento, rachaduras e falhas mecânicas |

| Pós-Anelação | Alta Temperatura | Estendida | Cristalização completa e otimização elétrica |

Maximize a Qualidade do Seu Filme Fino com Precisão KINTEK

Alcance uma fabricação de AZO impecável com os fornos de resistência tubulares de alto desempenho da KINTEK. Apoiados por P&D e fabricação especializados, fornecemos a estabilidade térmica precisa necessária tanto para a estabilização crítica de pré-anelação quanto para a cristalização em alta temperatura.

Se você precisa de sistemas Muffle, Tubulares, Rotativos, a Vácuo ou CVD, nossos fornos de laboratório são totalmente personalizáveis para atender às suas necessidades exclusivas de pesquisa e produção de filmes finos.

Pronto para eliminar defeitos de filme e aprimorar a integridade estrutural? Entre em contato conosco hoje mesmo para encontrar sua solução de forno personalizada!

Guia Visual

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- 1400℃ Forno de mufla para laboratório

As pessoas também perguntam

- Como limpar um forno tubular? Um Guia Passo a Passo para uma Manutenção Segura e Eficaz

- Como funcionam os fornos tubulares? Alcance o processamento térmico preciso para seus materiais

- Como um forno tubular de alta temperatura é utilizado na síntese de nanocompósitos de MoO2/MWCNTs? Guia de Precisão

- Por que um forno tubular é utilizado para o tratamento térmico de materiais catódicos compósitos S/C? Otimizar a Estabilidade da Bateria

- Qual o papel de um forno tubular de laboratório na carbonização de LCNSs? Alcance 83,8% de Eficiência