Ao selecionar um forno tubular, os fatores mais críticos a serem avaliados são sua faixa de temperatura exigida, o material e o diâmetro do tubo de processo, e o tipo de controle de atmosfera necessário. Esses três elementos interconectados formam o cerne da sua decisão, pois ditam diretamente as capacidades do forno, os custos operacionais e a adequação para sua aplicação específica, seja para síntese de materiais, recozimento ou deposição química de vapor.

Um forno tubular não deve ser visto como um único instrumento, mas como um sistema integrado onde os elementos de aquecimento, o tubo de processo e os periféricos de gás/vácuo devem trabalhar em harmonia. O desafio central é definir primeiro os requisitos do seu processo com precisão, pois isso o guiará à única configuração que realmente atende às suas necessidades, sem ser excessivamente projetada ou insuficiente.

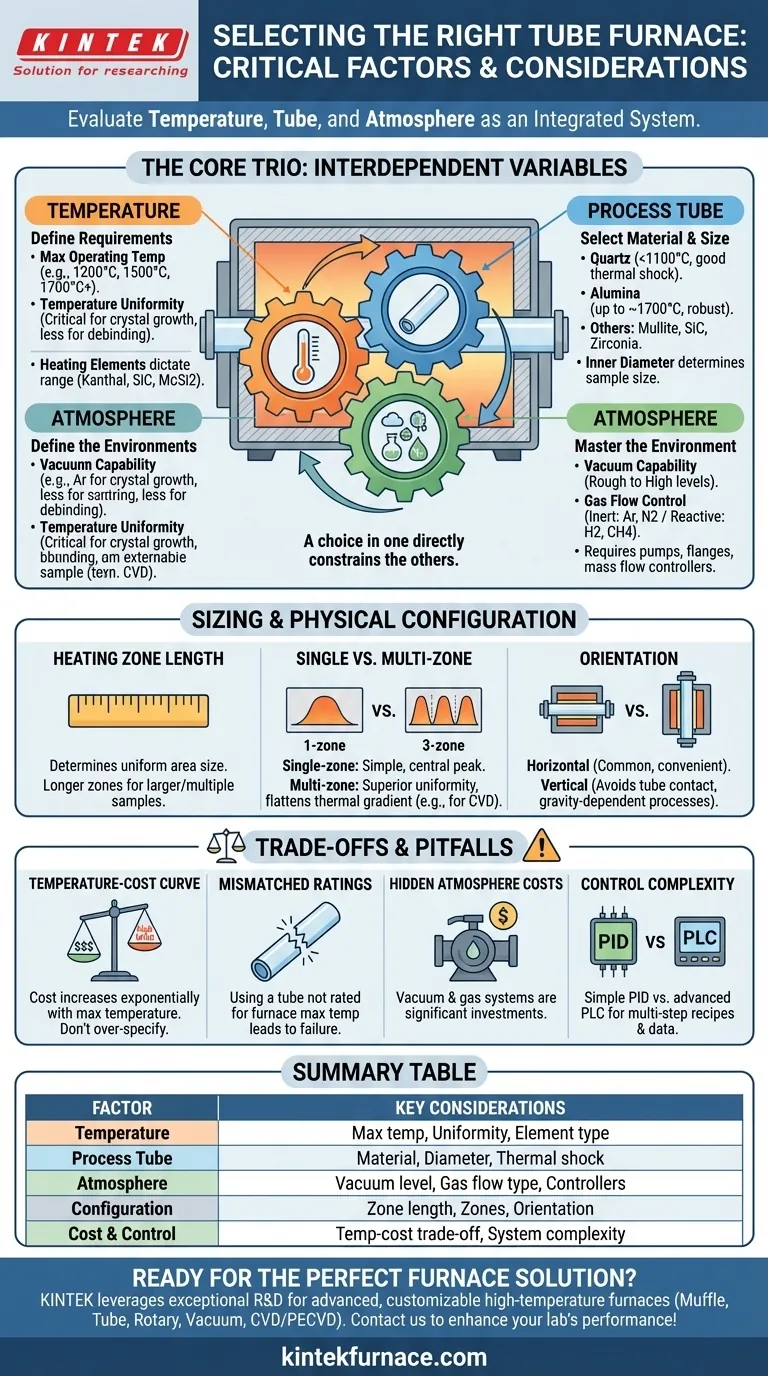

O Trio Principal: Temperatura, Tubo e Atmosfera

O processo de tomada de decisão começa com a compreensão de três variáveis fundamentais e interdependentes. Uma escolha feita em uma área restringirá diretamente suas opções nas outras.

Definindo Seus Requisitos de Temperatura

Sua temperatura alvo é o fator mais influente. Ela dita a construção, os materiais e o custo do forno.

A temperatura máxima de operação é a primeira especificação a ser definida. Os fornos são tipicamente categorizados por seus limites superiores, como 1200°C, 1500°C ou 1700°C e mais altos. Essa classificação determina o tipo de elementos de aquecimento utilizados, desde Kanthal (até ~1200°C) até Carboneto de Silício (SiC) ou Dissiliceto de Molibdênio (MoSi2) para faixas mais altas.

A uniformidade da temperatura é igualmente crítica. Isso se refere à consistência da temperatura na "zona quente" central onde sua amostra está localizada. Um processo como o crescimento de cristais requer alta uniformidade, enquanto uma simples desaglomeração pode ser mais tolerante.

Selecionando o Tubo de Processo Correto

O tubo de processo não é um acessório; é o coração do forno, contendo sua amostra e sua atmosfera. Seu material deve ser escolhido com base em sua temperatura máxima e ambiente químico.

Os tubos de quartzo são comuns e econômicos, mas geralmente são limitados a aplicações abaixo de 1100°C. Eles oferecem excelente resistência ao choque térmico e são ideais para processos que exigem aquecimento e resfriamento rápidos.

Os tubos de alumina são usados para temperaturas mais altas (até ~1700°C). Eles são mais robustos em aplicações de alta temperatura, mas são mais suscetíveis ao choque térmico do que o quartzo.

Outros materiais como mulita, carboneto de silício (SiC) ou zircônia oferecem benefícios específicos para temperaturas extremamente altas ou resistência a reações químicas particulares. O diâmetro interno do tubo também dita o tamanho máximo da sua amostra.

Dominando a Atmosfera do Processo

O controle da atmosfera determina o ambiente químico ao qual sua amostra é exposta. Isso pode variar do ar ambiente ao alto vácuo ou a um fluxo de gás precisamente controlado.

A capacidade de vácuo é essencial para prevenir a oxidação e remover contaminantes. Você deve definir o nível de vácuo necessário, desde um vácuo bruto para purga simples até um alto vácuo para aplicações sensíveis à pureza. Essa escolha determina o tipo de bombas e flanges necessários.

O controle de fluxo de gás é necessário para processos que exigem um ambiente específico, como um gás inerte (Argônio, Nitrogênio) para prevenir reações ou um gás reativo (Hidrogênio, Metano) que faz parte do próprio processo, como na deposição química de vapor (CVD). Isso requer controladores de fluxo de massa para regulação precisa.

Dimensionamento e Configuração Física

Uma vez estabelecido o trio principal, você deve considerar o layout físico do forno para garantir que ele se ajuste à sua amostra, processo e espaço de laboratório.

A Importância do Comprimento da Zona de Aquecimento

O comprimento da zona aquecida determina o tamanho da área de temperatura uniforme. Para processar amostras maiores ou várias amostras pequenas de uma vez, uma zona de aquecimento mais longa é necessária para garantir que todas experimentem as mesmas condições térmicas.

Fornos de Zona Única vs. Múltiplas Zonas

Um forno de zona única tem um conjunto de elementos de aquecimento e um controlador, criando uma zona quente que atinge o pico no centro. Eles são mais simples e mais comuns para aplicações básicas de aquecimento.

Os fornos multi-zona, geralmente com três zonas, oferecem uniformidade de temperatura superior em um comprimento maior. Ao controlar independentemente a temperatura das zonas finais em relação ao centro, eles podem nivelar o gradiente térmico, o que é crítico para processos sensíveis como CVD ou crescimento de cristais.

Orientação: Horizontal vs. Vertical

A maioria dos fornos tubulares é horizontal, o que é conveniente para carregar e observar amostras. No entanto, os fornos verticais são preferidos para certas aplicações, como evitar o contato da amostra com a parede do tubo ou para processos envolvendo materiais fundidos onde a gravidade é um fator.

Compreendendo as Vantagens e Armadilhas

A seleção de um forno envolve equilibrar desempenho com custo. Estar ciente das armadilhas comuns pode evitar erros caros.

A Curva de Custo-Temperatura

O custo de um forno tubular aumenta exponencialmente com sua temperatura máxima. Um forno de 1700°C é significativamente mais caro do que um modelo de 1200°C devido ao alto custo dos elementos de aquecimento MoSi2, isolamento avançado e sistemas de energia necessários. Não superestime suas necessidades de temperatura.

Classificações de Tubos e Fornos Incompatíveis

Um erro comum e custoso é usar um tubo de processo que não é classificado para a temperatura máxima do forno. Por exemplo, colocar um tubo de quartzo em um forno de 1500°C e operá-lo em alta temperatura fará com que o tubo falhe, potencialmente destruindo sua amostra e danificando o forno.

Os Custos Ocultos do Controle de Atmosfera

Alcançar alto vácuo ou controle preciso de gás não é trivial. O custo de turbobombas, controladores de fluxo de massa, flanges herméticos a vácuo e sistemas de segurança de gás pode ser uma parte significativa do investimento total.

Complexidade do Sistema de Controle

Um controlador PID básico é suficiente para rampas e patamares de temperatura simples. No entanto, receitas complexas de várias etapas ou a necessidade de registro de dados exigem um sistema PLC (Controlador Lógico Programável) mais avançado. Escolha um sistema de controle que corresponda à complexidade do seu processo sem ser excessivamente difícil de programar.

Fazendo a Escolha Certa para o Seu Processo

Sua decisão final deve ser guiada pelas demandas específicas de sua aplicação principal.

- Se seu foco principal for Síntese de Materiais de Alta Temperatura: Priorize a classificação de temperatura máxima e um material de tubo de alta pureza compatível, como alumina densa ou zircônia.

- Se seu foco principal for Deposição Precisa de Filmes Finos (CVD): Um forno multi-zona é essencial para a uniformidade térmica, combinado com controladores de fluxo de massa de alta precisão e um sistema de vácuo capaz.

- Se seu foco principal for Recozimento ou Calibração Geral de Laboratório: Um forno horizontal versátil de zona única com classificação de 1200°C e tubos intercambiáveis de quartzo ou alumina oferece o melhor equilíbrio entre capacidade e custo.

- Se seu foco principal for Trabalhar com Materiais Sensíveis ao Ar: Sua primeira prioridade é a qualidade do sistema de vácuo, incluindo flanges, vedantes e pacote de bombeamento, para garantir uma atmosfera inerte pura.

Ao avaliar metodicamente seu processo em relação a esses fatores essenciais, você pode selecionar um forno tubular que não seja apenas capaz, mas também uma ferramenta confiável e econômica para o seu trabalho.

Tabela Resumo:

| Fator | Considerações Principais |

|---|---|

| Faixa de Temperatura | Temp. máx. de operação, uniformidade, elementos de aquecimento (ex: Kanthal, SiC, MoSi2) |

| Tubo de Processo | Material (ex: quartzo, alumina), diâmetro, resistência ao choque térmico |

| Controle de Atmosfera | Níveis de vácuo, fluxo de gás (inerte/reativo), controladores de fluxo de massa |

| Configuração | Comprimento da zona de aquecimento, zona única vs. múltiplas zonas, orientação horizontal vs. vertical |

| Custo e Controle | Trocas entre temperatura-custo, complexidade do sistema de controle (PID vs. PLC) |

Pronto para encontrar o forno tubular perfeito para sua aplicação? A KINTEK aproveita sua excepcional P&D e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura, incluindo Fornos Mufla, Tubulares, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que atendemos precisamente às suas necessidades experimentais exclusivas. Entre em contato conosco hoje para discutir como podemos melhorar a eficiência e o desempenho do seu laboratório!

Guia Visual

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

As pessoas também perguntam

- Quais são as medidas de segurança essenciais ao operar um forno tubular de laboratório? Um guia para prevenir acidentes

- Que melhorias recentes foram feitas nos fornos tubulares de laboratório? Desbloqueie Precisão, Automação e Segurança

- Como um forno tubular de alta temperatura é utilizado na síntese de nanocompósitos de MoO2/MWCNTs? Guia de Precisão

- Como um forno tubular vertical atinge um controle preciso de temperatura? Desbloqueie Estabilidade Térmica Superior para o Seu Laboratório

- Qual o papel de um forno tubular de laboratório na carbonização de LCNSs? Alcance 83,8% de Eficiência