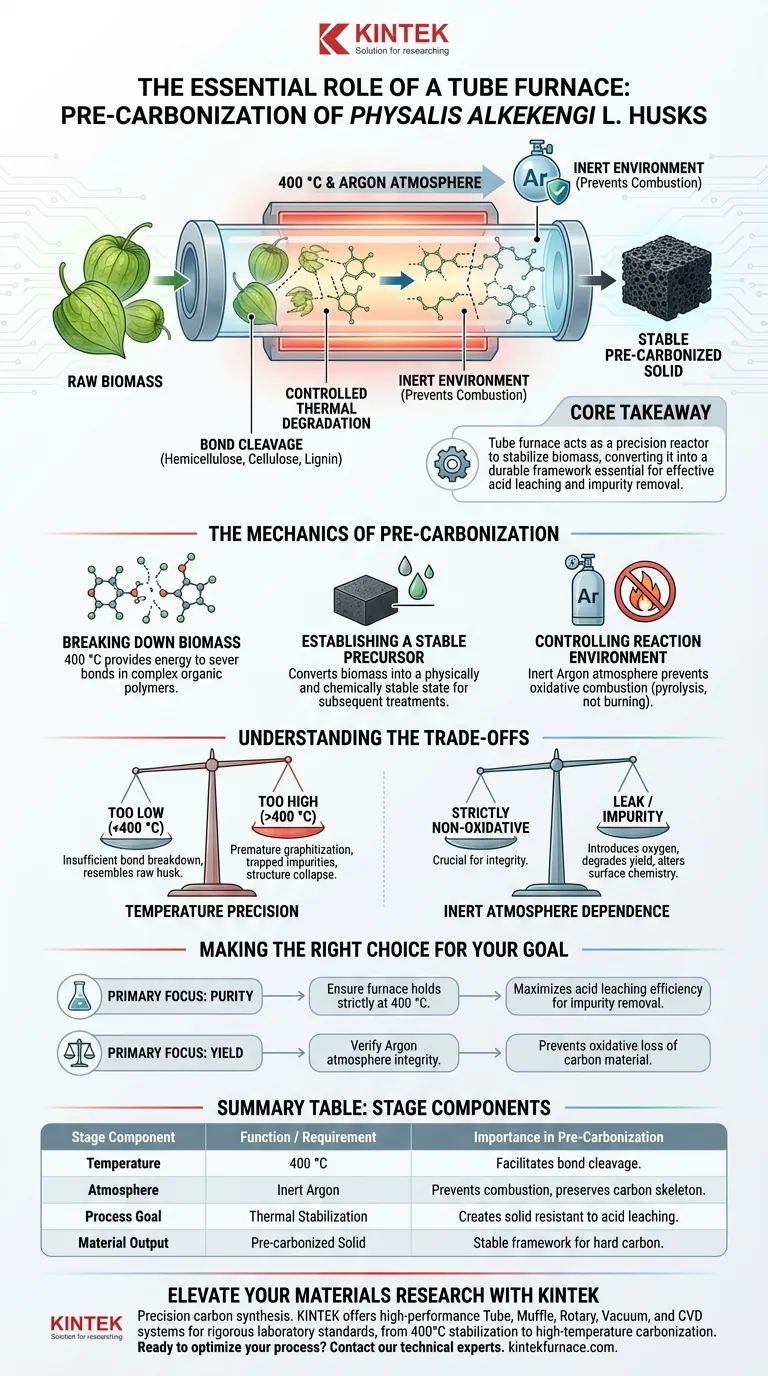

A função principal do forno tubular durante a pré-carbonização das cascas de Physalis alkekengi L. é facilitar a decomposição térmica da estrutura química da biomassa bruta. Operando a 400 °C sob atmosfera de argônio, o forno fratura as ligações químicas internas dos principais componentes da casca — hemicelulose, celulose e lignina — transformando o material bruto em um precursor sólido estável adequado para processamento químico subsequente.

Ponto Central O forno tubular atua como um reator de precisão que estabiliza a biomassa bruta antes da carbonização completa. Ao quebrar ligações químicas específicas em um ambiente inerte, ele converte o material orgânico em uma estrutura sólida durável, que é o pré-requisito essencial para a lixiviação ácida eficaz e a remoção de impurezas.

A Mecânica da Pré-Carbonização

Desmontando Componentes da Biomassa

O papel fundamental do forno tubular nesta fase específica é a clivagem de ligações. As cascas brutas de Physalis alkekengi L. são compostas por polímeros orgânicos complexos.

Ao manter uma temperatura constante de 400 °C, o forno fornece a energia térmica necessária para romper as ligações químicas dentro da hemicelulose, celulose e lignina. Isso não é uma incineração total, mas uma degradação controlada que altera a identidade química do material.

Estabelecendo um Precursor Estável

O resultado deste processo não é o produto final de carbono duro, mas sim um material pré-carbonizado.

O forno tubular garante que a biomassa seja convertida em um estado sólido que é física e quimicamente estável. Essa estabilidade é crítica porque o material deve resistir a tratamentos agressivos subsequentes, especificamente a lixiviação ácida, que é usada para remover impurezas. Sem essa estabilização térmica, a biomassa bruta não reagiria previsivelmente à purificação química.

Controlando o Ambiente da Reação

Uma função crítica do forno tubular é a manutenção de uma atmosfera específica. O processo requer um ambiente inerte de argônio para prevenir a combustão.

Se a biomassa fosse aquecida a 400 °C na presença de oxigênio, ela queimaria em cinzas. O forno tubular sela o ambiente, garantindo que o material passe por decomposição térmica (pirólise) em vez de combustão oxidativa. Isso preserva o esqueleto de carbono necessário para aplicações de armazenamento de energia.

Compreendendo as Compensações

Precisão de Temperatura vs. Integridade do Material

Embora o forno tubular seja poderoso, a configuração de temperatura específica de 400 °C é uma compensação calculada.

Se a temperatura for muito baixa, as ligações químicas na lignina e celulose não se decomporão o suficiente, deixando o precursor quimicamente semelhante à casca bruta e inadequado para lixiviação ácida.

Inversamente, se a temperatura for aumentada demais (por exemplo, para a faixa de 1000 °C usada em estágios posteriores), o material pode sofrer grafitação prematura ou colapso da estrutura de poros. Isso prenderia impurezas antes que pudessem ser removidas, reduzindo a qualidade final do carbono duro.

Dependência da Atmosfera Inerte

A dependência de um forno tubular cria uma dependência da integridade do fluxo de gás inerte.

O processo é estritamente não oxidativo. Qualquer vazamento no sistema ou impureza no suprimento de gás argônio pode levar à introdução de grupos funcionais contendo oxigênio ou combustão parcial. Isso degrada o rendimento de carbono e altera a química da superfície de forma imprevisível, arruinando o precursor antes que ele atinja o estágio de carbonização.

Fazendo a Escolha Certa para Seu Objetivo

Para maximizar a eficácia do estágio de pré-carbonização para cascas de Physalis alkekengi L., considere seus objetivos específicos:

- Se seu foco principal é a Pureza: Garanta que o forno mantenha estritamente 400 °C para estabilizar completamente o precursor sólido, pois isso maximiza a eficiência da etapa subsequente de lixiviação ácida para remoção de impurezas.

- Se seu foco principal é o Rendimento: Verifique a integridade da atmosfera de argônio para evitar qualquer perda oxidativa de material de carbono durante o processo de aquecimento.

Dominar esta etapa de pré-carbonização garante que você construa uma base sólida para materiais de carbono duro de alto desempenho.

Tabela Resumo:

| Componente do Estágio | Função / Requisito | Importância na Pré-Carbonização |

|---|---|---|

| Temperatura | 400 °C | Facilita a clivagem de ligações de hemicelulose, celulose e lignina. |

| Atmosfera | Argônio Inerte | Previne combustão oxidativa e preserva o esqueleto de carbono. |

| Objetivo do Processo | Estabilização Térmica | Cria um precursor sólido resistente à lixiviação ácida subsequente. |

| Saída do Material | Sólido Pré-Carbonizado | Fornece uma estrutura estável para a produção de carbono duro de alto desempenho. |

Eleve Sua Pesquisa de Materiais com a KINTEK

A precisão é a base da síntese de carbono de alto desempenho. Apoiada por P&D e fabricação especializadas, a KINTEK oferece sistemas de Forno Tubular, Mufla, Rotativo, a Vácuo e CVD de alto desempenho, projetados para atender aos mais rigorosos padrões de laboratório. Seja estabilizando precursores de biomassa a 400°C ou realizando carbonização em alta temperatura, nossos fornos personalizáveis garantem a precisão térmica e a integridade atmosférica que sua pesquisa exige.

Pronto para otimizar seu processo de carbonização? Entre em contato com nossos especialistas técnicos hoje mesmo para encontrar a solução de alta temperatura perfeita para suas necessidades exclusivas de laboratório.

Guia Visual

Referências

- Liying Liu, Yang Xu. Hard carbon derived from <i>Physalis alkekengi</i> L. husks as a stable anode for sodium-ion batteries. DOI: 10.1039/d4me00007b

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno tubular vertical de quartzo para laboratório Forno tubular

- 1200℃ Forno de tubo dividido Forno de tubo de quartzo para laboratório com tubo de quartzo

As pessoas também perguntam

- Quais são as principais vantagens de usar um forno tubular em ambientes industriais e laboratoriais? Alcance Controle Preciso de Temperatura e Atmosfera

- Qual papel crítico um forno tubular de laboratório desempenha na síntese de pBN-CTF? Domine a Engenharia Molecular

- Como um forno tubular garante um ambiente de reação controlado? Obtenha resultados precisos de oxidação isotérmica

- Por que é necessária uma ativação secundária de alta temperatura em um forno tubular? Desbloqueie o Desempenho Máximo do Catalisador

- Quais são as principais vantagens de usar a tecnologia de leito fluidizado em fornos tubulares verticais? Aumentar a Eficiência e a Uniformidade

- Quais são as principais aplicações do forno tubular de 70mm? Desbloqueie a Precisão na Pesquisa de Materiais

- Qual é o procedimento recomendado para o controle de atmosfera em um forno tubular a vácuo? Otimize Seus Processos de Alta Temperatura

- Quais são as vantagens de um forno tubular vertical?Maximizar a eficiência do laboratório com um design compacto