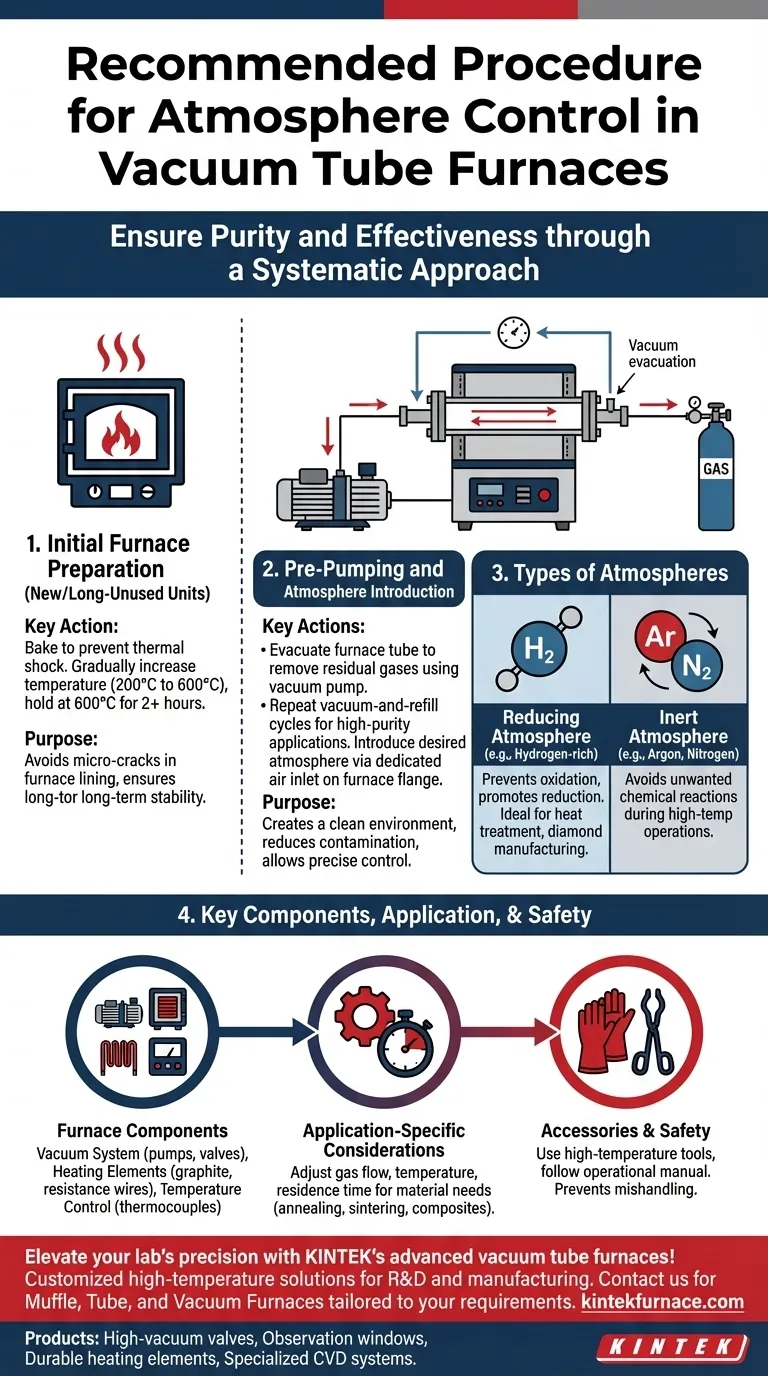

O procedimento recomendado para o controle de atmosfera em um forno tubular a vácuo envolve uma abordagem sistemática para garantir pureza e eficácia. As etapas principais incluem o pré-bombeamento a vácuo para remover gases residuais, a introdução da atmosfera desejada e, potencialmente, a repetição desse ciclo para maior pureza. O processo também considera o tipo de atmosfera (por exemplo, redutora ou inerte), os componentes do forno e os requisitos específicos da aplicação, como temperatura e propriedades do material. O manuseio adequado de acessórios e a preparação inicial do forno (como o "baking" para unidades novas) garantem ainda mais o desempenho ideal.

Pontos Chave Explicados:

-

Pré-bombeamento e Introdução da Atmosfera

- Comece evacuando o tubo do forno usando uma bomba de vácuo para remover quaisquer gases residuais. Esta etapa é crítica para criar um ambiente limpo antes de introduzir a atmosfera desejada.

- Para aplicações de alta pureza, repita o ciclo de vácuo e recarga várias vezes. Isso reduz a contaminação e garante uma atmosfera mais controlada.

- A atmosfera pode ser introduzida através de uma entrada de ar dedicada no flange do forno, permitindo um controle preciso sobre a composição do gás (por exemplo, hidrogênio para redução ou gases inertes como argônio).

-

Tipos de Atmosferas

- Atmosfera Redutora: Usada para prevenir a oxidação e promover a redução (por exemplo, ambientes ricos em hidrogênio). Ideal para processos como tratamento térmico ou fabricação de diamantes.

- Atmosfera Inerte: Gases como argônio ou nitrogênio são introduzidos para evitar reações químicas indesejadas durante operações de alta temperatura.

-

Componentes do Forno e Seus Papéis

- Sistema de Vácuo: Compreende bombas mecânicas, bombas moleculares e válvulas para atingir e manter o nível de vácuo desejado.

- Elementos de Aquecimento: Materiais como grafite ou fios de resistência aquecem o forno enquanto operam sob atmosferas controladas.

- Controle de Temperatura: Termopares e controladores garantem perfis de temperatura precisos, que são críticos para processos como recozimento ou sinterização.

-

Preparação Inicial do Forno

- Fornos novos ou sem uso por muito tempo requerem "baking" para evitar choque térmico. Aumente gradualmente a temperatura (por exemplo, 200°C a 600°C) e mantenha a 600°C por pelo menos duas horas.

- Esta etapa evita microfissuras no revestimento do forno e garante estabilidade a longo prazo.

-

Considerações Específicas da Aplicação

- Para processos como recozimento, a atmosfera deve estar alinhada com as necessidades do material (por exemplo, alívio de tensões ou refinamento de grãos).

- Parâmetros personalizáveis (por exemplo, temperatura, taxa de fluxo de gás e tempo de residência) são críticos para aplicações especializadas, como a produção de folhas compostas.

-

Acessórios e Segurança

- Use luvas e pinças de alta temperatura para manusear componentes quentes.

- Siga o manual de operação para modelos de forno específicos para evitar manuseio inadequado.

Ao integrar estas etapas, os usuários podem alcançar um controle preciso da atmosfera, adaptado aos seus requisitos de material e processo. Você já considerou como pequenos ajustes no fluxo de gás ou nos ciclos de vácuo podem impactar a qualidade final do seu produto? Essas nuances frequentemente definem o sucesso de experimentos de alta temperatura.

Tabela Resumo:

| Etapa | Ações Chave | Objetivo |

|---|---|---|

| Pré-bombeamento | Evacue gases residuais usando uma bomba de vácuo; repita ciclos para alta pureza. | Cria um ambiente limpo antes de introduzir a atmosfera desejada. |

| Introdução da Atmosfera | Introduza gases redutores (por exemplo, hidrogênio) ou inertes (por exemplo, argônio) via entrada. | Previne oxidação ou reações indesejadas durante processos de alta temperatura. |

| Preparação do Forno | "Bake" fornos novos/não utilizados (200°C–600°C) para prevenir choque térmico. | Garante estabilidade a longo prazo e evita microfissuras. |

| Específico da Aplicação | Ajuste o fluxo de gás, temperatura e tempo de residência para materiais como compósitos. | Adapta o processo às necessidades do material (por exemplo, recozimento, sinterização). |

| Segurança e Acessórios | Use luvas/pinças de alta temperatura; siga os manuais de operação. | Previne manuseio inadequado e garante operação segura. |

Eleve a precisão do seu laboratório com os fornos tubulares a vácuo avançados da KINTEK! Nossa experiência em P&D e fabricação interna nos permite entregar soluções personalizadas de alta temperatura, incluindo fornos de Mufla, Tubulares e a Vácuo, adaptados às suas necessidades exclusivas. Se você precisa de uma atmosfera redutora para síntese de diamantes ou controle de gás inerte para materiais sensíveis, nós temos a solução. Entre em contato conosco hoje para discutir como nossas soluções podem aumentar a eficiência do seu processo e a qualidade do produto!

Produtos Que Você Pode Estar Procurando:

Válvulas de alto vácuo para controle de gás

Janelas de observação para monitoramento em tempo real

Elementos de aquecimento duráveis para temperaturas extremas

Sistemas CVD especializados para crescimento de diamante

Guia Visual

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

As pessoas também perguntam

- Quais recursos de segurança e confiabilidade são incorporados em um forno tubular vertical? Garantindo processamento seguro e consistente em altas temperaturas

- Por que um forno tubular é utilizado para o tratamento térmico de materiais catódicos compósitos S/C? Otimizar a Estabilidade da Bateria

- Qual é um exemplo de material preparado usando um forno tubular? Domine a Síntese Precisa de Materiais

- Como um forno tubular de alta temperatura é utilizado na síntese de nanocompósitos de MoO2/MWCNTs? Guia de Precisão

- Quais são as principais considerações operacionais ao usar um forno tubular de laboratório? Domine Temperatura, Atmosfera e Segurança