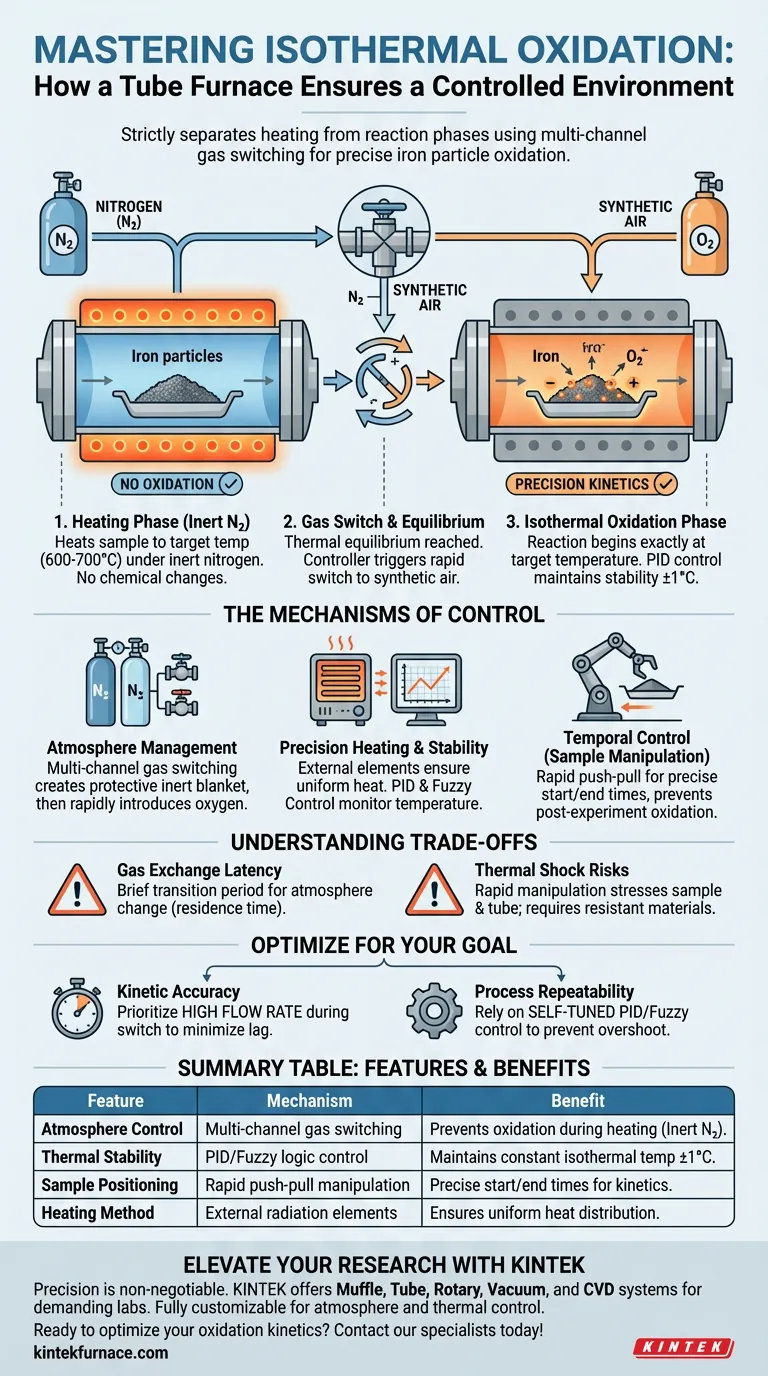

Um forno tubular garante um ambiente de reação controlado separando estritamente a fase de aquecimento da fase de reação usando um sistema de comutação de gás multicanal. Para a oxidação isotérmica de partículas de ferro, o sistema aquece a amostra a uma temperatura alvo (por exemplo, 600-700°C) sob uma atmosfera inerte de nitrogênio, prevenindo quaisquer alterações químicas até que o equilíbrio térmico seja atingido e o ar sintético seja introduzido.

Ponto Principal A característica definidora desta configuração é a eliminação da oxidação "parasitária" durante a rampa de aquecimento. Ao estabilizar a amostra em um gás inerte antes de introduzir oxigênio, o forno garante que toda a cinética de oxidação medida ocorra estritamente na temperatura alvo isotérmica específica.

Os Mecanismos de Controle Ambiental

Para entender como um forno tubular garante precisão, devemos observar como ele gerencia três variáveis críticas: atmosfera, temperatura e tempo.

Gerenciamento de Atmosfera via Comutação de Gás

A referência primária destaca que um sistema de comutação de gás multicanal é o coração do processo.

Durante a fase inicial de aquecimento, o forno bombeia um gás inerte, como nitrogênio, para o tubo de trabalho. Isso cria uma manta protetora ao redor das partículas de ferro.

Assim que o sistema atinge a temperatura predefinida, o controlador aciona uma comutação rápida para ar sintético. Isso garante que a reação de oxidação comece exatamente quando pretendido, não antes.

Aquecimento de Precisão e Estabilidade

Conforme observado nas referências suplementares, o forno utiliza elementos de aquecimento localizados fora do tubo de trabalho.

Este posicionamento externo garante que o calor irradie uniformemente ao longo do comprimento do tubo, evitando "pontos quentes" que poderiam distorcer os dados da reação.

Algoritmos de controle avançados, como regulação PID (Proporcional-Integral-Derivativo) e controle fuzzy, monitoram a temperatura. Esses sistemas podem manter a estabilidade dentro de margens estreitas (geralmente ±1°C), garantindo condições verdadeiramente isotérmicas.

Controle Temporal via Manipulação

Controlar o ambiente não é apenas sobre calor e gás; é também sobre a posição física da amostra.

O sistema utiliza uma técnica de manipulação rápida de amostra por push-pull.

Isso permite que o operador insira rapidamente a amostra na zona quente ou a retire imediatamente após a reação. Este controle mecânico fornece uma definição precisa do tempo total de reação, evitando a oxidação pós-experimento durante o resfriamento.

Entendendo os Compromissos

Embora um forno tubular ofereça alta precisão, existem limitações inerentes que você deve considerar para garantir a validade dos dados.

Latência de Troca de Gás

Mesmo com um sistema de comutação rápido, a atmosfera dentro do tubo não muda instantaneamente. Há um breve período de transição onde o nitrogênio é expurgado e o oxigênio preenche o volume.

Você deve calcular este "tempo de residência" com base no volume do tubo e na taxa de fluxo de gás para saber exatamente quando o ambiente oxidativo completo é estabelecido.

Riscos de Choque Térmico

A manipulação rápida por push-pull exerce estresse mecânico e térmico tanto na amostra quanto no tubo de trabalho cerâmico.

Introduzir um barco de amostra frio instantaneamente em uma zona de 700°C garante um início rápido, mas pode causar choque térmico. Isso requer o uso de materiais de alta qualidade e resistentes a choque térmico para seus suportes de amostra.

Fazendo a Escolha Certa para o Seu Objetivo

Ao configurar um forno tubular para oxidação de partículas de ferro, seus objetivos de pesquisa específicos devem ditar seus parâmetros operacionais.

- Se o seu foco principal é Precisão Cinética: Priorize uma alta taxa de fluxo durante a comutação de gás. Isso minimiza o atraso entre a comutação da válvula e o oxigênio realmente atingindo as partículas de ferro.

- Se o seu foco principal é Repetibilidade do Processo: Confie nas configurações de controle PID ou fuzzy. Certifique-se de que o sistema esteja "auto-ajustado" antes do experimento para manter a temperatura alvo sem ultrapassagem.

Ao isolar a fase de aquecimento da fase de reação, você transforma um processo químico caótico em um experimento mensurável e controlado.

Tabela Resumo:

| Característica | Mecanismo | Benefício para Oxidação de Ferro |

|---|---|---|

| Controle de Atmosfera | Comutação de gás multicanal | Previne a oxidação durante o aquecimento usando nitrogênio inerte. |

| Estabilidade Térmica | Controle de lógica PID/Fuzzy | Mantém temperatura isotérmica constante dentro de ±1°C. |

| Posicionamento da Amostra | Manipulação rápida por push-pull | Fornece tempos precisos de início/fim para cinética de oxidação. |

| Método de Aquecimento | Elementos de radiação externos | Garante distribuição uniforme de calor pelas partículas de ferro. |

Eleve Sua Pesquisa de Materiais com a KINTEK

A precisão é inegociável na oxidação isotérmica. Apoiada por P&D especializado e fabricação de classe mundial, a KINTEK oferece uma gama abrangente de sistemas Muffle, Tubulares, Rotativos, a Vácuo e CVD projetados para os ambientes de laboratório mais exigentes. Nossos fornos de alta temperatura são totalmente personalizáveis para atender às suas necessidades experimentais exclusivas, garantindo controle absoluto sobre a atmosfera e a estabilidade térmica.

Pronto para otimizar sua cinética de oxidação? Entre em contato com nossos especialistas hoje mesmo para encontrar a solução térmica perfeita para o seu laboratório!

Guia Visual

Referências

- Jonas Spielmann, Ulrike I. Kramm. Exploring the oxidation behavior of undiluted and diluted iron particles for energy storage: Mössbauer spectroscopic analysis and kinetic modeling. DOI: 10.1039/d3cp03484d

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno tubular de quartzo para laboratório Forno tubular de aquecimento RTP

- Forno tubular vertical de quartzo para laboratório Forno tubular

As pessoas também perguntam

- Quais são as principais aplicações de um forno tubular vertical? Aproveite a Gravidade para Processamento Térmico Superior

- Por que o controle ambiental dentro de um forno tubular de alta temperatura é essencial para a conversão de sílica em SiNQ?

- Quais são os três principais tipos de fornos tubulares? Escolha o Certo para o Seu Laboratório

- Qual é o principal objetivo de usar um forno tubular durante a fase de desengomagem? Otimizar a pureza da superfície da fibra de carbono

- Qual o papel de um forno tubular a vácuo com atmosfera controlada na sinterização? Dominando o Aço Inoxidável Poroso

- Como um forno tubular de atmosfera apoia a conservação de energia e a proteção ambiental? Aumente a Eficiência e Reduza as Emissões

- Quais são as principais características de um forno tubular vertical? Maximizando a Eficiência em Laboratórios de Alta Temperatura

- Quais são os principais desafios no uso de fornos tubulares para a ciência dos materiais? Superando Problemas de Temperatura, Uniformidade e Contaminação