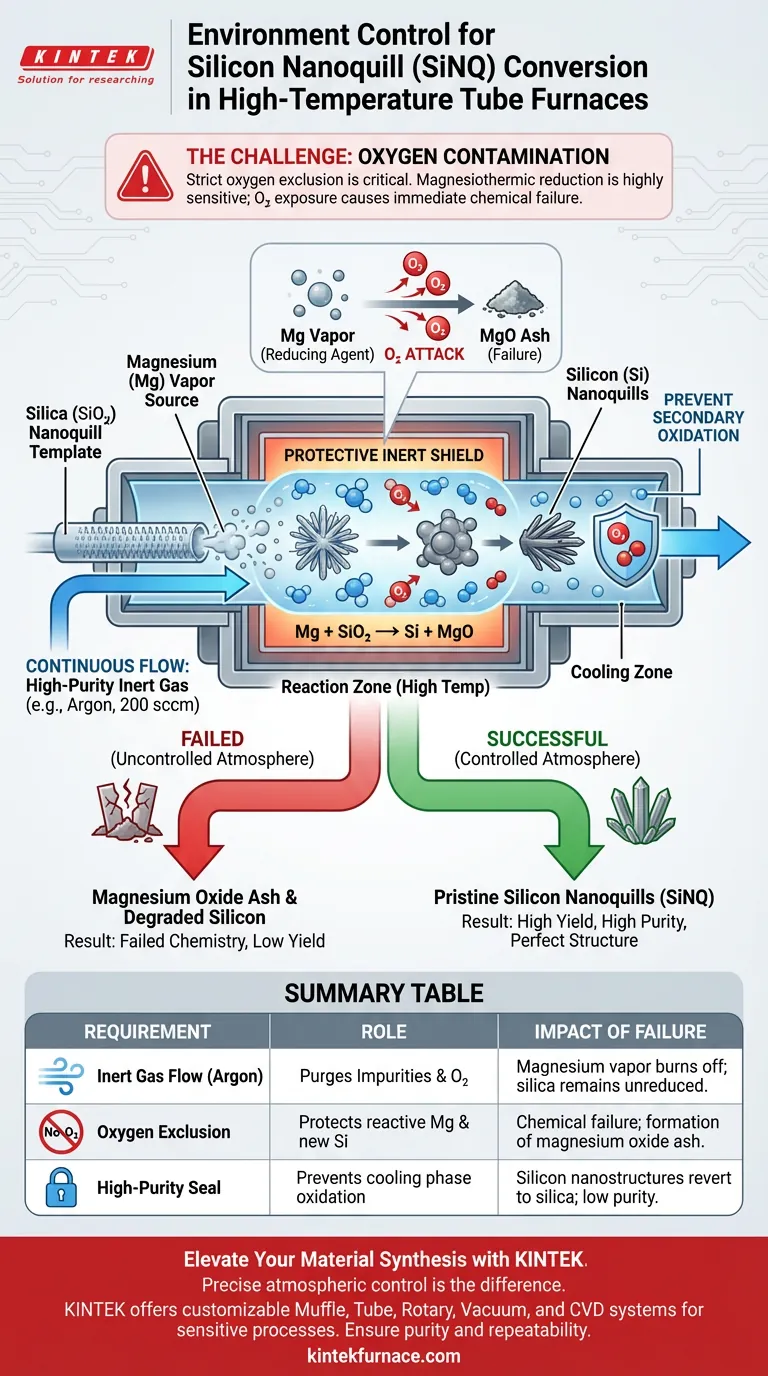

O controle rigoroso do ambiente é a única maneira de evitar falhas químicas durante a conversão. Para converter nanoespículas de sílica em nanoespículas de silício (SiNQ), o sistema depende de uma reação de redução magnesiotérmica que é altamente sensível ao oxigênio. Um forno tubular de alta temperatura é essencial porque mantém um fluxo contínuo de gás inerte de alta pureza, como argônio, para proteger tanto o vapor reativo de magnésio quanto o silício recém-formado da oxidação instantânea.

O sucesso da reação de redução depende inteiramente da exclusão de oxigênio. Sem uma atmosfera inerte estritamente controlada, o agente redutor de magnésio se queima efetivamente antes que possa converter a sílica, e qualquer silício resultante se degrada imediatamente.

A Mecânica da Redução Magnesiotérmica

O Papel do Vapor de Magnésio

O processo de conversão utiliza vapor de magnésio como agente redutor primário.

Para transformar o molde de sílica ($SiO_2$) em silício, o magnésio deve interagir fisicamente com a sílica em altas temperaturas.

A Vulnerabilidade do Agente Redutor

O vapor de magnésio é altamente suscetível à oxidação nas temperaturas elevadas necessárias para esta reação.

Se o ambiente não for controlado, o magnésio reage com o oxigênio atmosférico em vez da sílica.

Isso esgota o agente redutor, resultando em cinzas de óxido de magnésio em vez das nanostructures de silício desejadas.

Protegendo o Produto Final

Prevenindo a Oxidação Secundária

O perigo não termina assim que o silício é formado.

Nanostructures de silício recém-criadas são quimicamente ativas e propensas à oxidação secundária.

Se expostas ao oxigênio enquanto ainda quentes, as nanoespículas de silício reverterão para sílica ou formarão óxidos impuros, arruinando o esforço de conversão.

Garantindo a Pureza do Material

A pureza do produto SiNQ final está diretamente ligada à qualidade da atmosfera no forno.

Ao utilizar um forno tubular para manter uma atmosfera inerte de alta pureza, você garante que a estrutura cristalina permaneça intacta por contaminantes.

Críticas e Armadilhas Operacionais

A Necessidade de Fluxo Contínuo

Um ambiente inerte estático geralmente é insuficiente para esta reação específica.

O requisito principal é um fluxo contínuo de gás inerte, como 200 sccm de argônio.

Este fluxo dinâmico purga ativamente quaisquer impurezas que possam sair durante o processo de aquecimento, mantendo uma zona de reação imaculada.

Precisão Térmica vs. Controle Atmosférico

Embora os fornos tubulares sejam elogiados pela estabilidade térmica — como manter temperaturas precisas de recozimento para otimizar a cristalinidade — a temperatura por si só não pode impulsionar essa conversão.

Os operadores frequentemente cometem o erro de focar no perfil de calor enquanto negligenciam a integridade da vedação de gás.

Sem o escudo de gás inerte, mesmo o perfil térmico mais preciso resultará em falha química.

Fazendo a Escolha Certa para o Seu Objetivo

Para garantir uma conversão bem-sucedida de sílica em nanoespículas de silício, aplique os seguintes princípios:

- Se o seu foco principal é o Rendimento da Reação: Priorize um fluxo robusto e contínuo de argônio (por exemplo, 200 sccm) para garantir que o vapor de magnésio seja consumido pela sílica, e não pelo oxigênio de fundo.

- Se o seu foco principal é a Pureza do Produto: Garanta que as vedações do forno tubular sejam impecáveis para evitar a oxidação secundária das nanostructures de silício durante a fase de resfriamento.

Controle a atmosfera e você controla a química; negligencie-a e a redução falhará.

Tabela Resumo:

| Requisito | Papel na Conversão de SiNQ | Impacto da Falha |

|---|---|---|

| Fluxo de Gás Inerte | Argônio (200 sccm) purga impurezas e previne a entrada de O2. | Vapor de magnésio se queima; sílica permanece não reduzida. |

| Exclusão de Oxigênio | Protege o vapor de magnésio reativo e as novas superfícies de silício. | Falha química; formação de cinzas de óxido de magnésio. |

| Vedação de Alta Pureza | Previne a oxidação secundária durante a fase de resfriamento. | Nanostructures de silício revertem para sílica; baixa pureza. |

| Precisão Térmica | Otimiza a cristalinidade através de recozimento controlado. | Estrutura de material pobre e nanostructures inconsistentes. |

Eleve a Sua Síntese de Materiais com a KINTEK

O controle preciso da atmosfera é a diferença entre o sucesso e o fracasso químico. A KINTEK fornece fornos tubulares de alto desempenho projetados especificamente para processos sensíveis como a redução magnesiotérmica. Apoiados por P&D e fabricação especializados, oferecemos sistemas de Muffle, Tubulares, Rotativos, a Vácuo e CVD, todos totalmente personalizáveis às necessidades exclusivas de alta temperatura do seu laboratório.

Não deixe que a contaminação por oxigênio comprometa seus rendimentos de nanoespículas de silício. Garanta a pureza do material e a repetibilidade do processo com nossas soluções térmicas líderes do setor.

Guia Visual

Referências

- Nancy Chen, Srikanth Pilla. Bioderived silicon nano-quills: synthesis, structure and performance in lithium-ion battery anodes. DOI: 10.1039/d4gc00498a

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- 1400℃ Forno de mufla para laboratório

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno de atmosfera inerte de azoto 1700℃ controlado

As pessoas também perguntam

- Qual o papel de um forno de atmosfera tubular na carbonização de filmes de GO? Aumentar a condutividade e a qualidade do rGOF

- Quais características contribuem para a flexibilidade e diversidade de um forno tubular vertical? Adapte o seu processo térmico

- Como um forno tubular facilita a ativação de esferas de carbono derivadas de xilano? Engenharia de Superfície de Precisão

- Porque é que o design economizador de espaço de um forno tubular é vantajoso?Maximizar a eficiência em laboratórios compactos

- Qual é o futuro dos sistemas de fornos zonificados? Soluções Mais Inteligentes, Adaptativas e Eficientes em Termos de Energia

- Quais recursos permitem o manuseio de vácuo e gás em um forno tubular? Desbloqueie o Controle Preciso da Atmosfera para o Seu Laboratório

- Quais são as funções principais de um forno tubular de alta temperatura? Domine a Síntese de Catalisadores de Liga de Alta Entropia

- Qual é a função de um forno tubular de alta temperatura na preparação de TiO2 Preto? Aumentar o Poder Fotocatalítico