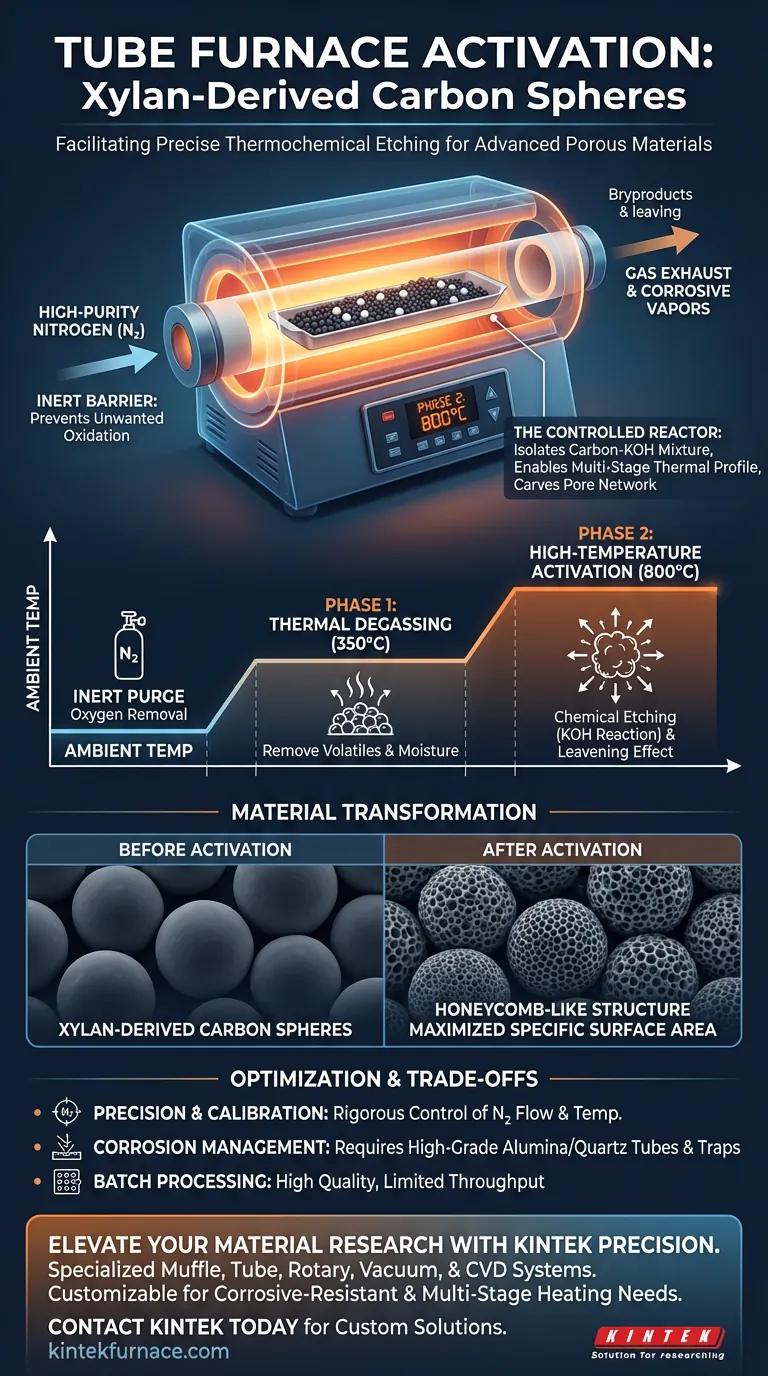

Um forno tubular facilita a ativação de esferas de carbono derivadas de xilano, fornecendo um ambiente estritamente controlado e livre de oxigênio, essencial para o gravação termoquímica precisa. Ele emprega um protocolo de aquecimento escalonado sob nitrogênio de alta pureza — tipicamente desgaseificando em temperaturas moderadas antes de aumentar o calor — para desencadear uma reação entre a matriz de carbono e o hidróxido de potássio (KOH), transformando a estrutura interna do material.

O forno tubular atua como um reator controlado que isola a mistura de carbono-KOH do oxigênio atmosférico, permitindo um perfil térmico de múltiplos estágios para esculpir quimicamente uma vasta rede de poros nas esferas de carbono sem queimá-las.

O Papel do Controle de Atmosfera

Criando a Barreira Inerte

O requisito fundamental para ativar o carbono derivado de xilano é a exclusão total de oxigênio. O forno tubular mantém um fluxo contínuo de nitrogênio de alta pureza durante todo o processo.

Prevenindo Oxidação Indesejada

Sem essa manta inerte de nitrogênio, as altas temperaturas de processamento fariam com que as esferas de carbono combustassem e se transformassem em cinzas. O forno garante que o carbono permaneça estável para que possa reagir apenas com o ativador químico (KOH).

O Mecanismo de Aquecimento Escalonado

Fase 1: Degaseificação Térmica

O processo depende de um perfil de aquecimento "escalonado" preciso, em vez de um simples aumento. O forno primeiro estabiliza em uma temperatura moderada, especificamente 350 graus Celsius.

Removendo Voláteis

Nesta fase, o forno remove componentes voláteis residuais e umidade dos precursores de xilano. Esta etapa de purificação prepara a matriz de carbono para as reações químicas agressivas que se seguirão.

Fase 2: Ativação em Alta Temperatura

Uma vez desgaseificado, o forno aumenta a temperatura para 800 graus Celsius. Esta é a janela crítica de ativação onde a cinética química necessária para a formação de poros é desbloqueada.

Engenharia de Superfície e Criação de Poros

Desencadeando o Gravação Química

A 800°C, o hidróxido de potássio (KOH) misturado com as esferas de carbono derrete e reage violentamente com a rede de carbono. A estabilidade térmica do forno garante que essa reação seja uniforme em toda a amostra.

O Efeito de Fermentação

Essa reação libera gases (como dióxido de carbono e vapor d'água) que se expandem dentro do material. Isso cria um efeito de "fermentação", abrindo novos canais nas paredes de carbono.

Maximizando a Área de Superfície Específica

O resultado desse gravação controlado é uma transformação dramática da topografia do material. As esferas densas derivadas de xilano são convertidas em uma estrutura semelhante a um favo de mel com uma rica rede de poros e uma área de superfície específica significativamente aumentada.

Compreendendo os Compromissos

Limitações de Equipamento e Precisão

Embora os fornos tubulares ofereçam alta precisão, eles exigem calibração rigorosa. Qualquer flutuação na taxa de fluxo de nitrogênio pode introduzir oxigênio, comprometendo todo o lote.

Subprodutos Corrosivos

O processo de ativação envolvendo KOH a 800°C produz vapores corrosivos. Se o forno tubular não for equipado com materiais de tubo apropriados (como alumina de alta qualidade ou quartzo) e armadilhas a jusante, os elementos de aquecimento e as vedações podem degradar rapidamente.

Rendimento vs. Controle

Os fornos tubulares são ferramentas de processamento em lote projetadas para precisão, não para volume. Eles se destacam na produção de materiais de laboratório ou escala piloto de alta qualidade, mas podem apresentar gargalos se um rendimento rápido em escala industrial for o objetivo principal.

Otimizando o Processo de Ativação

Para obter os melhores resultados com esferas de carbono derivadas de xilano, alinhe as configurações do seu forno com seus objetivos de material específicos:

- Se o seu foco principal é maximizar a área de superfície: Certifique-se de que o tempo de residência a 800°C seja suficiente para o KOH penetrar e gravar completamente a matriz de carbono sem colapsar a estrutura.

- Se o seu foco principal é a pureza do material: Preste atenção rigorosa à etapa de desgaseificação a 350°C, garantindo que todos os voláteis sejam evacuados pelo fluxo de nitrogênio antes que o aumento de temperatura em alta temperatura comece.

A precisão no perfil térmico é o fator mais crítico na conversão de biomassa bruta em materiais de carbono de alto desempenho.

Tabela Resumo:

| Fase de Ativação | Temperatura (°C) | Função Principal | Resultado |

|---|---|---|---|

| Purga Inerte | Ambiente | Remoção de oxigênio via Nitrogênio de Alta Pureza | Previne combustão/oxidação do carbono |

| Fase 1: Degaseificação | 350°C | Remoção de voláteis e evacuação de umidade | Purifica a matriz de carbono para ativação |

| Fase 2: Ativação | 800°C | Gravação química (reação KOH) | Cria estruturas porosas semelhantes a favos de mel |

| Engenharia de Superfície | 800°C | Liberação de gás e expansão da rede | Maximiza a área de superfície específica |

Eleve sua Pesquisa de Materiais com Precisão KINTEK

Desbloqueie todo o potencial da sua síntese de carbono com soluções térmicas de alto desempenho. Apoiada por P&D e fabricação especializada, a KINTEK oferece sistemas especializados de Muffle, Tubo, Rotativo, Vácuo e CVD projetados para lidar com as rigorosas demandas de ativação química e conversão de biomassa. Se você precisa de tubos de alumina resistentes à corrosão para processamento de KOH ou aquecimento preciso em múltiplos estágios para materiais derivados de xilano, nossos fornos de alta temperatura de laboratório são totalmente personalizáveis para atender às suas necessidades exclusivas de pesquisa.

Pronto para otimizar seu processo de ativação? Entre em contato com a KINTEK hoje para uma consulta sobre nossas soluções de fornos personalizados.

Guia Visual

Referências

- Jihai Cai, Xiaoying Wang. Xylan derived carbon sphere/graphene composite film with low resistance for supercapacitor electrode. DOI: 10.1186/s42825-024-00154-w

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- 1200℃ Forno de tubo dividido Forno de tubo de quartzo para laboratório com tubo de quartzo

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno tubular vertical de quartzo para laboratório Forno tubular

As pessoas também perguntam

- Qual faixa de temperatura os fornos tubulares de laboratório podem tipicamente atingir? Encontre a sua Solução Ideal de Alta Temperatura

- Como um forno tubular garante aquecimento uniforme? Domine o controle preciso de temperatura para seu laboratório

- Um forno de tubo de quartzo pode ser usado para fundir materiais? Desbloqueie a Fusão Precisa com Controle Visual

- Quais são as capacidades de temperatura dos fornos tubulares? Encontre o Calor Perfeito para o Seu Processo

- Quais são os principais usos de fornos tubulares em ambientes acadêmicos e industriais? Desbloqueie o Processamento Térmico de Precisão

- Quais são as vantagens de usar um forno de tubo vertical? Alcance Pureza Superior e Uniformidade Térmica

- Por que os procedimentos operacionais corretos são importantes para os fornos tubulares de laboratório? Garanta a Segurança e a Precisão em Seus Experimentos

- Quais condições experimentais críticas um forno tubular fornece para a carbonização de PI-COFs? Domine a Precisão Térmica