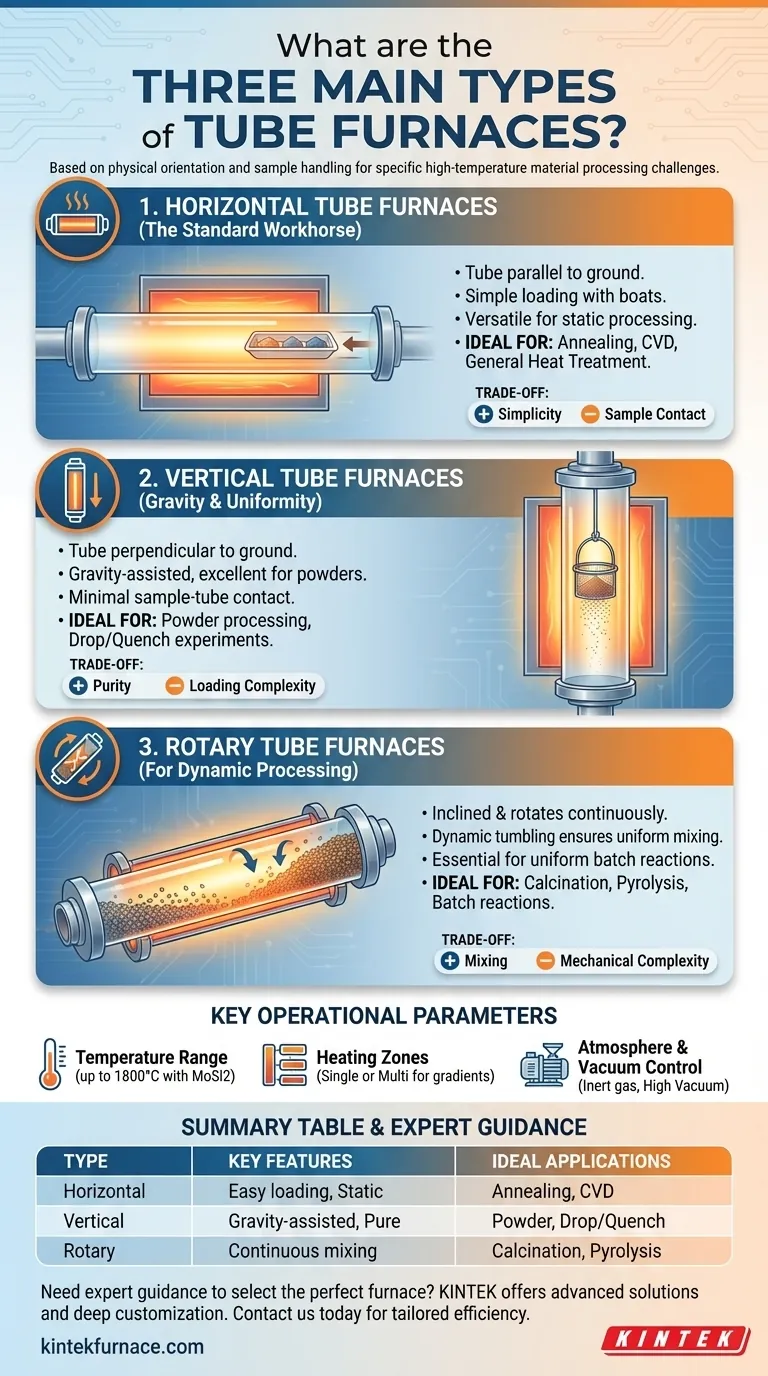

No mundo do processamento de materiais de alta temperatura, os fornos tubulares são categorizados principalmente em três tipos principais com base em sua orientação física e manuseio da amostra. Os três tipos principais são fornos tubulares horizontais, verticais e rotativos. Cada design é projetado para resolver um conjunto específico de desafios relacionados à forma da amostra, transferência de calor e controle atmosférico.

A escolha entre um forno tubular horizontal, vertical ou rotativo não se trata de tecnologia superior, mas de alinhar o design físico do forno com os requisitos específicos do seu material e processo. A orientação determina a contenção da amostra, o fluxo atmosférico e a dinâmica de transferência de calor.

Compreendendo os Designs Principais

Embora muitos recursos se sobreponham, a orientação fundamental do tubo de processo é o diferenciador mais crítico. Essa escolha afeta tudo, desde como uma amostra é carregada até como ela interage com o calor e a atmosfera circundante.

Fornos Tubulares Horizontais: O Cavalo de Batalha Padrão

Um forno tubular horizontal é a configuração mais comum. Ele apresenta um tubo de processo orientado paralelamente ao solo, com elementos de aquecimento ao seu redor.

As amostras, tipicamente contidas em um suporte de cerâmica ou quartzo, são deslizadas para o centro da zona aquecida. Este design é simples, fácil de carregar e descarregar, e excepcionalmente versátil para uma ampla gama de aplicações estáticas.

Fornos Tubulares Verticais: Gravidade e Uniformidade

Em um forno tubular vertical, o tubo de processo é orientado perpendicularmente ao solo. As amostras podem ser suspensas na zona quente ou carregadas por cima para repousar sobre um suporte.

Esta orientação usa a gravidade a seu favor, tornando-a ideal para processar pós ou grânulos soltos que precisam ser contidos. É também o design preferido para experimentos que envolvem deixar cair ou resfriar rapidamente (quenching) amostras de uma alta temperatura.

Fornos Tubulares Rotativos: Para Processamento Dinâmico

Um forno tubular rotativo é um design especializado onde o tubo é ligeiramente inclinado e gira durante a operação. Isso também é conhecido como forno rotativo.

A rotação contínua revira o material, garantindo que cada partícula seja uniformemente exposta ao calor e à atmosfera do processo. Essa mistura dinâmica é essencial para processos como calcinação ou pirólise, onde uma reação uniforme em todo um lote de pó é fundamental.

Parâmetros Operacionais Chave a Considerar

Além da orientação principal, vários parâmetros técnicos definem as capacidades de um forno. Compreender estes é crucial para combinar um forno com um objetivo específico de pesquisa ou produção.

Faixa de Temperatura e Elementos de Aquecimento

A temperatura máxima alcançável é determinada pelo material do elemento de aquecimento.

- Ligas de Kanthal (FeCrAl) são usadas para temperaturas de até 1200°C.

- Elementos de Carbeto de Silício (SiC) são comuns para temperaturas de até 1500°C.

- Elementos de Dissiliceto de Molibdênio (MoSi2) são necessários para as temperaturas mais altas, atingindo até 1800°C.

Zonas de Aquecimento (Zona Única vs. Multizona)

Um forno de zona única visa criar uma área uniforme de calor, o que é adequado para a maioria dos tratamentos térmicos padrão.

Um forno de multizona (com duas, três ou mais zonas) possui controladores independentes para diferentes seções do tubo. Isso permite criar um gradiente de temperatura preciso, o que é fundamental para processos como deposição de vapor químico (CVD) e crescimento de cristais.

Controle de Atmosfera e Vácuo

A maioria dos fornos tubulares é projetada para operar com atmosferas controladas. Flanges de vedação ou tampas finais permitem a introdução de gases inertes (como Argônio) para prevenir oxidação ou gases reativos para processos químicos específicos.

Eles também podem ser conectados a uma bomba de vácuo para atingir vácuo baixo (vácuo aproximado) ou alto vácuo (até 10⁻⁵ torr), o que é essencial para remover contaminantes atmosféricos.

Compreendendo as Trocas

Cada design tem forças e fraquezas inerentes. Estar ciente delas é fundamental para evitar falhas no processo e fazer um investimento informado.

Horizontal: Simplicidade vs. Contato com a Amostra

A principal vantagem é a simplicidade e facilidade de uso. No entanto, a amostra repousa na superfície inferior do tubo, o que pode fazer com que grude ou reaja com o material do tubo em altas temperaturas e pode levar a um leve gradiente de temperatura através da própria amostra.

Vertical: Pureza vs. Complexidade de Carregamento

O design vertical é excelente para evitar o contato da amostra com as paredes do tubo e para processar pós que não devem ser perturbados. A principal desvantagem é que carregar e descarregar pode ser mais complicado, e o forno requer mais espaço vertical no laboratório.

Rotativo: Mistura vs. Complexidade Mecânica

Este design oferece mistura incomparável para processos em lote. A troca é a complexidade mecânica. As vedações rotativas necessárias para o controle de atmosfera e vácuo são um ponto potencial de falha e podem ser mais difíceis de manter do que um sistema estático.

Fazendo a Escolha Certa para o Seu Processo

Sua decisão final deve ser impulsionada pela física do seu material e pelos objetivos do seu processo térmico.

- Se o seu foco principal for tratamento térmico estático de amostras sólidas ou wafers (por exemplo, recozimento, CVD): Um forno tubular horizontal oferece a solução mais simples e econômica.

- Se o seu foco principal for processar pós, evitar o contato amostra-tubo ou realizar experimentos de queda/resfriamento rápido (quench): Um forno tubular vertical oferece controle superior sobre a colocação da amostra e a dinâmica térmica.

- Se o seu foco principal for alcançar reações uniformes em um lote de material granular (por exemplo, calcinação): Um forno tubular rotativo é o único design que fornece a mistura contínua necessária.

Em última análise, a seleção do forno tubular correto começa com uma definição clara da forma do seu material e do resultado de processamento desejado.

Tabela de Resumo:

| Tipo | Principais Características | Aplicações Ideais |

|---|---|---|

| Horizontal | Carregamento fácil, versátil, processamento estático | Recozimento, CVD, tratamento térmico geral |

| Vertical | Assistido por gravidade, contato mínimo com a amostra | Processamento de pó, experimentos de queda/resfriamento rápido |

| Rotativo | Rotação contínua, mistura uniforme | Calcinação, pirólise, reações em lote |

Precisa de orientação especializada para selecionar o forno tubular perfeito para o seu laboratório? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura, incluindo Fornos Muffle, Tubulares, Rotativos, Fornos a Vácuo e com Atmosfera Controlada, e Sistemas CVD/PECVD. Com fortes capacidades de personalização profunda, atendemos precisamente às suas necessidades experimentais exclusivas. Contate-nos hoje para discutir como nossas soluções personalizadas podem aumentar a eficiência e os resultados do seu processamento de materiais!

Guia Visual

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno tubular de quartzo para laboratório Forno tubular de aquecimento RTP

As pessoas também perguntam

- Qual o papel de um forno tubular de laboratório na carbonização de LCNSs? Alcance 83,8% de Eficiência

- Por que um forno tubular é utilizado para o tratamento térmico de materiais catódicos compósitos S/C? Otimizar a Estabilidade da Bateria

- Que melhorias recentes foram feitas nos fornos tubulares de laboratório? Desbloqueie Precisão, Automação e Segurança

- Como um forno tubular vertical atinge um controle preciso de temperatura? Desbloqueie Estabilidade Térmica Superior para o Seu Laboratório

- Como um Forno de Tubo Vertical é usado para estudos de ignição de poeira de combustível? Modelo de Combustão Industrial com Precisão