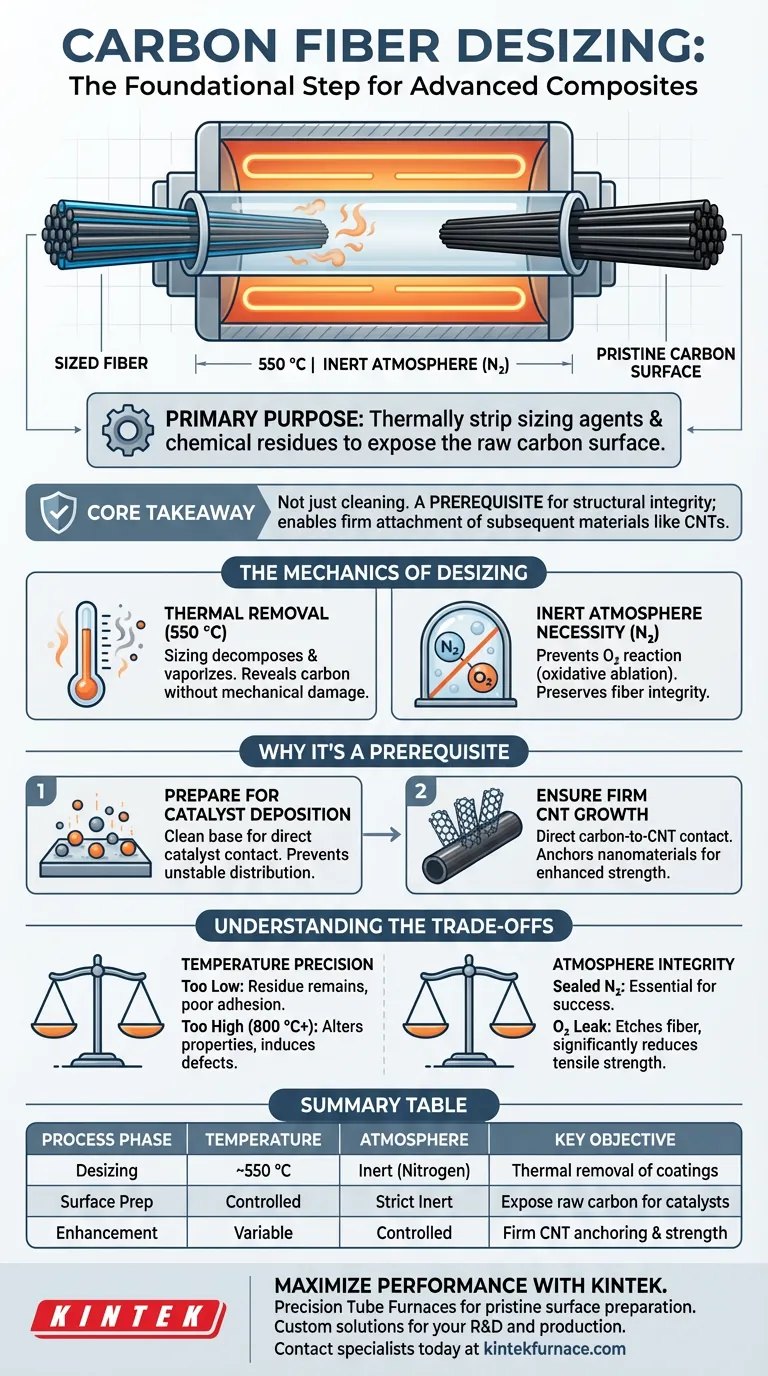

O principal objetivo de usar um forno tubular durante a fase de desengomagem é remover termicamente agentes de engomagem e resíduos químicos da superfície da fibra de carbono.

Ao assar as fibras de carbono originais a aproximadamente 550 °C dentro de uma atmosfera inerte, o forno remove o revestimento polimérico protetor (engomagem) aplicado durante a fabricação inicial. Este processo expõe a superfície de carbono bruta, criando uma linha de base imaculada necessária para modificações avançadas.

Ponto Chave A desengomagem é o passo fundamental para a engenharia de interface em compósitos de fibra de carbono. Não é apenas um processo de limpeza, mas um pré-requisito para a integridade estrutural; sem remover esses resíduos, materiais subsequentes como nanotubos de carbono (CNTs) não conseguem se fixar firmemente à fibra.

A Mecânica da Desengomagem

Remoção Térmica de Agentes de Engomagem

O forno tubular fornece um ambiente controlado de alta temperatura para queimar a "engomagem" comercial — um fino revestimento polimérico originalmente aplicado para proteger a fibra durante o manuseio.

A 550 °C, esses agentes de engomagem orgânicos se decompõem e vaporizam. Isso revela a estrutura de carbono subjacente sem danificar mecanicamente a fibra.

A Necessidade de uma Atmosfera Inerte

Um forno tubular é crítico porque permite uma atmosfera inerte estritamente controlada (tipicamente nitrogênio) durante o processo de aquecimento.

Se este processo fosse realizado ao ar, o oxigênio reagiria com o carbono nessas temperaturas, levando à ablação oxidativa (queima) da própria fibra. O forno tubular garante que apenas a engomagem seja removida, enquanto a fibra de carbono permanece intacta.

Por Que a Desengomagem é um Pré-requisito

Preparação para Deposição de Catalisador

O objetivo imediato da desengomagem é fornecer uma base limpa para a deposição de catalisadores.

Se resíduos permanecerem, as partículas de catalisador usadas nas etapas subsequentes ficarão sobre a engomagem em vez do carbono. À medida que a engomagem se degrada ou se desloca, a distribuição do catalisador torna-se instável.

Garantindo o Crescimento Firme de CNTs

O objetivo final muitas vezes envolve o crescimento de nanotubos de carbono (CNTs) na superfície da fibra para aumentar a resistência do compósito.

Para que os CNTs cresçam firmemente e se ancorarem na fibra, eles precisam de contato direto com o substrato de carbono. A desengomagem remove a barreira física entre a fibra e o novo nanomaterial, prevenindo interfaces fracas que falhariam sob estresse.

Compreendendo os Compromissos

Precisão de Temperatura vs. Dano à Fibra

Embora o forno tubular permita aquecimento preciso, o controle de temperatura é primordial.

Se a temperatura for muito baixa, resíduos de engomagem permanecerão, levando à má adesão de revestimentos futuros. Se a temperatura exceder a janela de desengomagem específica (por exemplo, aproximando-se das temperaturas de carbonização de 800 °C+ usadas para outros precursores), você corre o risco de alterar as propriedades mecânicas intrínsecas da fibra ou induzir defeitos indesejados.

Integridade da Atmosfera

A eficácia do processo depende inteiramente da vedação e do fluxo do gás inerte.

Mesmo um pequeno vazamento no ambiente do forno tubular introduz oxigênio. A 550 °C, a entrada de oxigênio não apenas limpa a fibra; ela começa a corroer e degradar o diâmetro da fibra, reduzindo significativamente a resistência à tração do material final.

Fazendo a Escolha Certa para o Seu Objetivo

Se você está preparando fibras para pesquisa ou aplicação industrial, os parâmetros de desengomagem devem estar alinhados com suas necessidades de processamento subsequente.

- Se o seu foco principal é a Pureza da Superfície: Garanta que seu forno mantenha uma temperatura constante de 550 °C para decompor completamente os resíduos orgânicos sem ultrapassar a temperatura.

- Se o seu foco principal é a Resistência do Compósito (Enxerto de CNT): Verifique se a atmosfera inerte é estritamente mantida para evitar corrosão superficial, o que garante que os CNTs se ancorarem em um substrato liso e não danificado.

O sucesso de qualquer modificação avançada de fibra de carbono depende inteiramente da qualidade desta preparação inicial da superfície.

Tabela Resumo:

| Fase do Processo | Temperatura | Atmosfera | Objetivo Principal |

|---|---|---|---|

| Desengomagem | ~550 °C | Inerte (Nitrogênio) | Remoção térmica de revestimentos poliméricos/engomagem |

| Preparação de Superfície | Controlada | Estritamente Inerte | Exposição de carbono bruto para deposição de catalisador |

| Aprimoramento | Variável | Controlada | Garantindo ancoragem firme de CNT e resistência da interface |

Maximize o Desempenho do Seu Material com a KINTEK

A desengomagem de precisão é a base de compósitos de fibra de carbono de alto desempenho. Na KINTEK, fornecemos a tecnologia térmica avançada necessária para obter uma preparação de superfície imaculada sem comprometer a integridade da fibra.

Apoiada por P&D e fabricação especializadas, a KINTEK oferece uma linha abrangente de sistemas de Forno Tubular, Mufla, Rotativo, a Vácuo e CVD. Nossos fornos de laboratório de alta temperatura são totalmente personalizáveis para atender aos seus parâmetros exclusivos de desengomagem e requisitos de atmosfera.

Pronto para elevar seus padrões de pesquisa e produção?

Guia Visual

Referências

- Suma Ayyagari, Marwan Al‐Haik. Mitigating Crack Propagation in Hybrid Composites: An Experimental and Computational Study. DOI: 10.3390/jcs8040122

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno tubular vertical de quartzo para laboratório Forno tubular

- Forno tubular de quartzo para laboratório Forno tubular de aquecimento RTP

As pessoas também perguntam

- Por que a carbonização e ativação em alta temperatura do bagaço de cana-de-açúcar são tipicamente realizadas em um forno tubular?

- Qual é o propósito de usar um forno de resistência tubular com oxigênio em fluxo para a síntese de NMC? Alcançar Pureza de Fase Pura

- Qual é a necessidade de usar fornos tubulares de alta temperatura para recozimento? Domine a fabricação de emissores quânticos

- Qual o papel de um forno tubular de alta temperatura na conversão de PEO em carbono poroso? Dominando a Engenharia Molecular

- Qual o papel de um forno tubular de alta temperatura na preparação de nanofibras de carbono à base de celulose?

- Como os fornos tubulares de leito fluidizado vertical são utilizados no manuseio e processamento de materiais? Alcance Processamento Térmico Uniforme para Pós

- Quais condições de processo principais um forno tubular fornece? Dominando o Tratamento de Precursores de Catalisadores

- Quais são as desvantagens dos fornos de tubo de quartzo? Limitações na Durabilidade e Temperatura