Em sua essência, um forno tubular de leito fluidizado vertical é uma ferramenta altamente especializada usada para o processamento térmico preciso e uniforme de pós e materiais granulares. Suas aplicações vão desde a secagem e sinterização de pós industriais comuns até a síntese de materiais avançados, como grafeno e cerâmicas, em ambientes de atmosfera controlada.

O verdadeiro valor do forno reside em sua combinação única de tecnologias: ele funde a transferência de calor uniforme de um leito fluidizado com o controle preciso de temperatura e atmosfera de um forno tubular selado, resolvendo o problema comum de aquecimento inconsistente no processamento de pó estático.

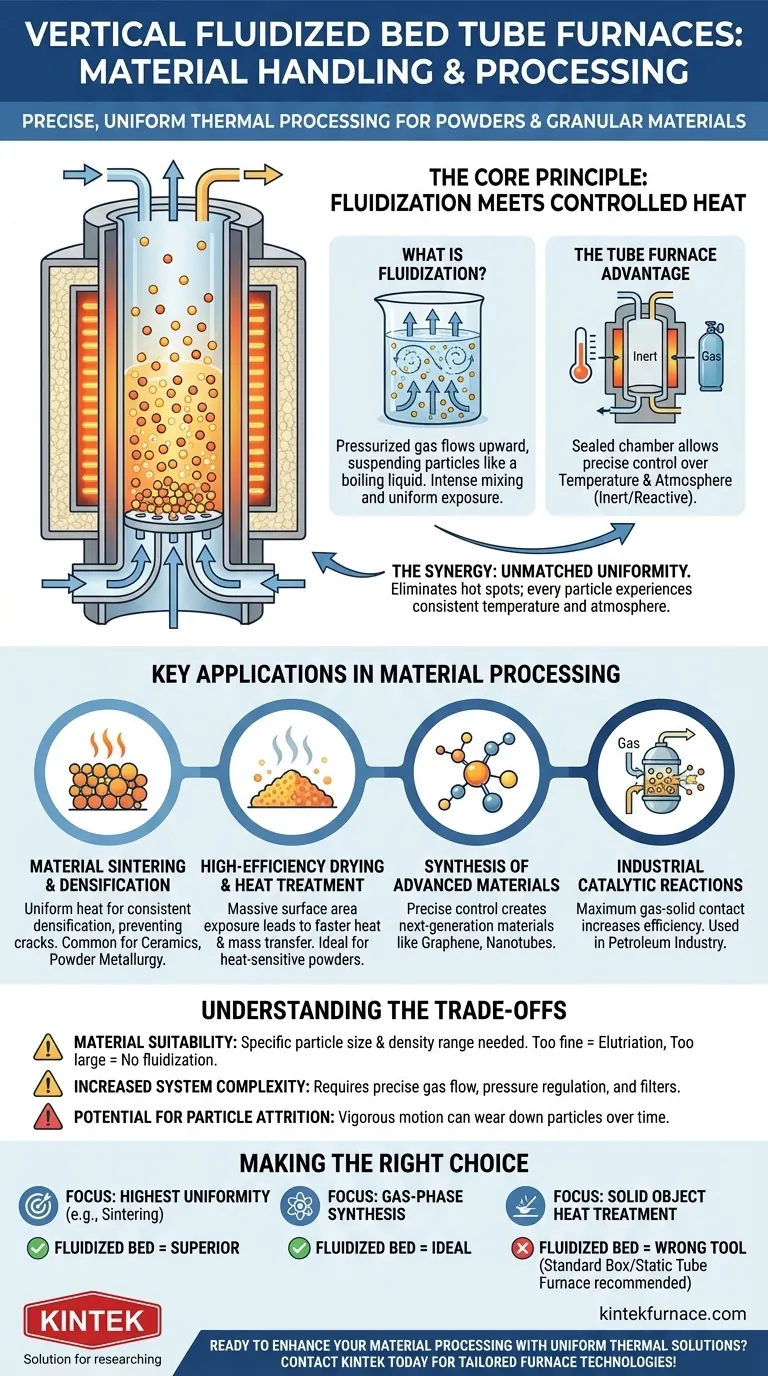

O Princípio Central: Fluidização Encontra Calor Controlado

Para entender suas aplicações, você deve primeiro compreender o mecanismo subjacente. Esses fornos não apenas aquecem materiais; eles mudam fundamentalmente a forma como o calor interage com eles em uma base partícula por partícula.

O que é Fluidização?

Fluidização é o processo de fazer com que um leito de partículas sólidas se comporte como um fluido. Isso é alcançado passando um gás pressurizado para cima através do material granular.

À medida que o fluxo de gás aumenta, ele neutraliza a gravidade, fazendo com que as partículas fiquem suspensas e se movam vigorosamente. Isso cria um estado de mistura intensa, semelhante a um líquido fervente.

A Vantagem do Forno Tubular: Controle Preciso

O componente "forno tubular" fornece uma câmara selada e de alta temperatura. Este design permite um controle excepcional sobre duas variáveis críticas: temperatura e atmosfera.

A atmosfera pode ser substituída por gases inertes (como argônio ou nitrogênio) para prevenir a oxidação ou por gases reativos para induzir mudanças químicas específicas no material.

A Sinergia: Uniformidade de Processamento Incomparável

Quando combinados, esses dois princípios criam um ambiente de processamento excepcionalmente eficaz. A fluidização garante que cada partícula esteja em constante movimento e exposta à mesma temperatura e atmosfera de gás.

Isso elimina pontos quentes e gradientes de temperatura comuns em fornos estáticos, onde pós no fundo de um cadinho aquecem de forma diferente daqueles no topo. O resultado é um produto final altamente consistente e previsível.

Aplicações Chave no Processamento de Materiais

Esta combinação única de aquecimento uniforme e controle de atmosfera torna o forno tubular de leito fluidizado vertical ideal para várias aplicações exigentes.

Sinterização e Densificação de Materiais

Sinterização é o processo de formar uma massa sólida e densa a partir de um pó usando calor sem derretê-lo. Esta é uma etapa comum na produção de cerâmicas e peças para metalurgia do pó.

A transferência de calor uniforme do forno é crucial para alcançar uma densificação consistente e evitar rachaduras ou pontos fracos no componente final.

Secagem de Alta Eficiência e Tratamento Térmico

Para processos como a secagem de pós sensíveis ao calor ou a realização de tratamentos térmicos como recozimento (amaciamento) e têmpera (endurecimento), a fluidização oferece uma grande vantagem de velocidade.

A enorme área de superfície exposta pelas partículas em movimento leva a uma transferência de calor e massa dramaticamente mais rápida em comparação com o aquecimento de uma pilha estática de pó.

Síntese de Materiais Avançados

O forno fornece a câmara de reação ideal para a criação de materiais de próxima geração. Isso inclui a síntese de nanomateriais como nanotubos de carbono e grafeno.

O controle preciso da temperatura e da composição dos gases reativos é essencial para o crescimento desses materiais com a estrutura e as propriedades desejadas.

Reações Catalíticas Industriais

Em uma escala industrial maior, os princípios da fluidização são usados em processos como craqueamento catalítico na indústria de petróleo.

O leito fluidizado garante que os gases reagentes tenham contato máximo com a área de superfície das partículas catalisadoras sólidas, aumentando drasticamente a eficiência e a velocidade da reação química.

Compreendendo as Trocas

Embora poderosa, esta tecnologia não é uma solução universal. Sua natureza especializada vem com limitações específicas.

A Adequação do Material é Fundamental

O processo só funciona para partículas dentro de uma faixa específica de tamanho e densidade.

Pós muito finos podem ser soprados para fora do leito do forno (um problema conhecido como arrastamento), enquanto partículas muito grandes ou densas não fluidificarão de forma eficaz.

Complexidade Aumentada do Sistema

Um sistema de leito fluidizado é inerentemente mais complexo do que um forno de caixa ou tubular padrão. Requer controle preciso do fluxo de gás, regulagem de pressão e frequentemente inclui filtros para gerenciar a perda de poeira e partículas.

Potencial para Abrasão de Partículas

O movimento constante e vigoroso das partículas pode fazer com que elas esfreguem umas contra as outras e contra as paredes do forno. Isso pode levar à abrasão, onde as partículas se desgastam com o tempo, o que pode ser indesejável para certos materiais.

Fazendo a Escolha Certa para Seu Processo

Em última análise, a seleção de um forno tubular de leito fluidizado vertical depende inteiramente do material específico e do resultado desejado.

- Se o seu foco principal é alcançar a maior uniformidade possível em um pó: Um forno de leito fluidizado é superior para tarefas como sinterização ou recozimento, onde a consistência é fundamental.

- Se o seu foco principal é sintetizar novos materiais via reações em fase gasosa: Este forno oferece um ambiente ideal com sua combinação de calor uniforme e controle preciso de atmosfera.

- Se o seu foco principal é tratar termicamente um objeto sólido, não pulverulento: Esta é a ferramenta errada; um forno de caixa padrão ou um forno tubular estático seria a escolha apropriada.

A escolha da tecnologia de processamento térmico correta começa com uma compreensão clara de como o calor precisa interagir com seu material específico.

Tabela de Resumo:

| Aplicação | Benefício Principal | Materiais Comuns |

|---|---|---|

| Sinterização de Materiais | Densificação uniforme, previne rachaduras | Cerâmicas, Peças de Metalurgia do Pó |

| Secagem e Tratamento Térmico | Transferência rápida de calor/massa, processamento eficiente | Pós Sensíveis ao Calor |

| Síntese de Materiais Avançados | Controle preciso de temperatura e atmosfera | Grafeno, Nanotubos de Carbono, Nanomateriais |

| Reações Catalíticas Industriais | Alta eficiência, máximo contato gás-sólido | Catalisadores na Indústria de Petróleo |

Pronto para aprimorar seu processamento de materiais com soluções térmicas uniformes? Alavancando P&D excepcional e fabricação interna, a KINTEK fornece a diversos laboratórios soluções avançadas de fornos de alta temperatura. Nossa linha de produtos, incluindo Fornos de Mufla, Tubulares, Rotativos, a Vácuo e com Atmosfera, e Sistemas CVD/PECVD, é complementada por nossa forte capacidade de personalização profunda para atender precisamente a requisitos experimentais exclusivos. Contate-nos hoje para discutir como nossas tecnologias de forno personalizadas podem otimizar seus processos de sinterização, secagem ou síntese para resultados superiores!

Guia Visual

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno tubular vertical de quartzo para laboratório Forno tubular

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

- Forno tubular de quartzo para laboratório Forno tubular de aquecimento RTP

As pessoas também perguntam

- Quais são as medidas de segurança essenciais ao operar um forno tubular de laboratório? Um guia para prevenir acidentes

- Quais recursos de segurança e confiabilidade são incorporados em um forno tubular vertical? Garantindo processamento seguro e consistente em altas temperaturas

- Como um forno tubular vertical atinge um controle preciso de temperatura? Desbloqueie Estabilidade Térmica Superior para o Seu Laboratório

- Como um Forno de Tubo Vertical é usado para estudos de ignição de poeira de combustível? Modelo de Combustão Industrial com Precisão

- Que melhorias recentes foram feitas nos fornos tubulares de laboratório? Desbloqueie Precisão, Automação e Segurança