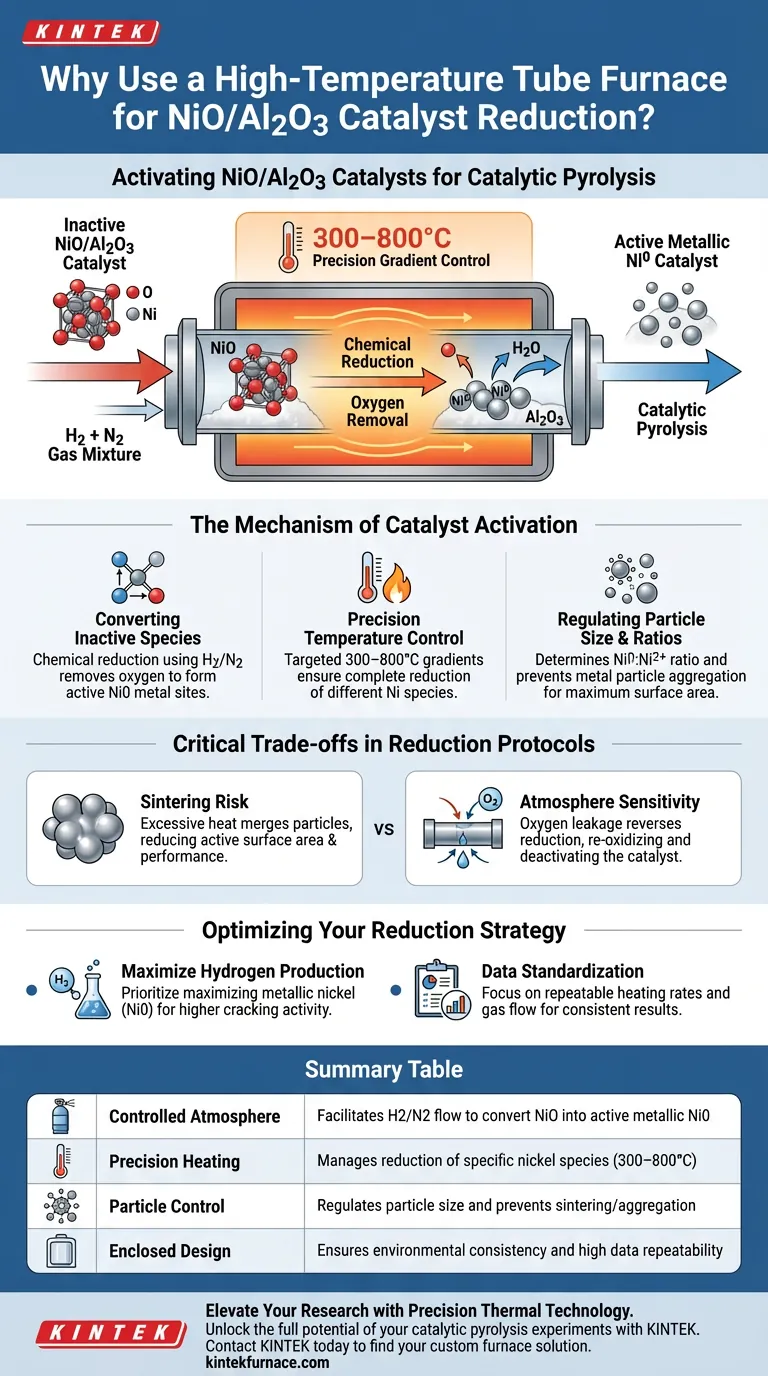

Um forno tubular de alta temperatura é a ferramenta crítica usada para ativar catalisadores NiO/Al2O3, criando uma atmosfera redutora controlada. Ele permite a introdução precisa de uma mistura de gases de hidrogênio e nitrogênio, que converte quimicamente espécies inativas de óxido de níquel em níquel metálico ativo (Ni0) antes da pirólise.

Ao permitir o fluxo de gases redutores e manter gradientes de temperatura exatos, o forno tubular transforma o estado químico do catalisador. Esse processo determina a proporção de níquel metálico para níquel iônico e controla o tamanho das partículas, dois fatores que ditam diretamente a atividade de craqueamento do catalisador e a eficiência da produção de hidrogênio.

O Mecanismo de Ativação do Catalisador

Conversão de Espécies Inativas em Metal Ativo

A função principal do forno neste contexto é a redução química. O catalisador NiO/Al2O3 existe inicialmente em um estado de óxido ou espinélio, que não é cataliticamente ativo para as reações de pirólise desejadas.

Ao introduzir uma mistura controlada de hidrogênio e nitrogênio, o forno facilita a remoção de oxigênio dos compostos de níquel. Isso cria níquel metálico (Ni0), o sítio ativo necessário para uma catálise eficaz.

Controle Preciso de Temperatura

A eficácia do processo de redução depende muito do ambiente térmico. O forno tubular fornece controle preciso do gradiente de temperatura, geralmente variando de 300 a 800 graus Celsius.

Essa faixa específica é necessária porque diferentes espécies de níquel são reduzidas em temperaturas diferentes. Um ambiente térmico descontrolado resultaria em ativação desigual em todo o leito do catalisador.

Regulando o Tamanho e as Proporções das Partículas

O perfil térmico aplicado durante a redução faz mais do que apenas remover oxigênio; ele estrutura a superfície do catalisador. A temperatura determina diretamente o tamanho das partículas metálicas e a proporção final de espécies Ni0 (metálicas) para Ni2+ (iônicas).

Se a temperatura for muito baixa, a redução é incompleta. Se for muito alta ou não regulada, as partículas metálicas podem se agregar, reduzindo a área de superfície ativa.

Garantindo a Consistência Ambiental

Além da temperatura, o design tubular oferece um ambiente de aquecimento altamente fechado. Isso permite que os pesquisadores regulem estritamente os tempos de residência e as taxas de aquecimento sem interferência externa.

Essa consistência é vital para gerar dados padronizados. Garante que a atividade de craqueamento observada seja resultado das propriedades do catalisador, e não de flutuações no ambiente de ativação.

Compromissos Críticos nos Protocolos de Redução

Equilibrando Redução vs. Sinterização

Embora altas temperaturas sejam necessárias para reduzir completamente as espécies de níquel, o calor excessivo pode levar à sinterização. Isso ocorre quando pequenas partículas metálicas se fundem em aglomerados maiores, reduzindo drasticamente a área de superfície ativa e diminuindo o desempenho catalítico.

Sensibilidade à Atmosfera

O forno tubular permite uma mistura específica de gases, mas isso requer um gerenciamento rigoroso do ambiente anaeróbico. Qualquer vazamento de oxigênio durante a fase de redução reverte efetivamente o processo, reoxidando o níquel e tornando o catalisador inativo antes do início do experimento.

Fazendo a Escolha Certa para o Seu Objetivo

## Como Otimizar Sua Estratégia de Redução

A configuração do seu forno tubular de alta temperatura deve ser ditada pelos resultados específicos que você precisa do seu experimento de pirólise.

- Se o seu foco principal é maximizar a Produção de Hidrogênio: Priorize um protocolo de redução que maximize a formação de níquel metálico (Ni0), pois isso se correlaciona diretamente com uma maior atividade de craqueamento.

- Se o seu foco principal é a Padronização de Dados: Concentre-se na repetibilidade das taxas de aquecimento e do fluxo de gás, garantindo que os parâmetros ambientais permaneçam idênticos em todas as execuções experimentais para minimizar a interferência.

O sucesso da sua pirólise catalítica depende menos do catalisador que você compra e mais de quão precisamente você o ativa dentro do forno.

Tabela Resumo:

| Característica | Impacto na Ativação do Catalisador |

|---|---|

| Atmosfera Controlada | Facilita o fluxo de H2/N2 para converter NiO em Ni0 metálico ativo |

| Aquecimento de Precisão | Gerencia a redução de espécies específicas de níquel (300–800°C) |

| Controle de Partículas | Regula o tamanho das partículas e previne sinterização/agregação |

| Design Fechado | Garante consistência ambiental e alta repetibilidade de dados |

Eleve Sua Pesquisa com Tecnologia Térmica de Precisão

Desbloqueie todo o potencial dos seus experimentos de pirólise catalítica com a KINTEK. Como líder em P&D e fabricação especializada, fornecemos sistemas de alto desempenho de Muffle, Tubo, Rotativo, Vácuo e CVD adaptados às especificações exatas do seu laboratório. Nossos fornos de alta temperatura personalizáveis garantem os gradientes de temperatura precisos e as atmosferas controladas necessárias para maximizar a formação de níquel metálico e a eficiência da produção de hidrogênio do seu catalisador.

Não deixe que a ativação inconsistente comprometa seus dados. Entre em contato com a KINTEK hoje mesmo para encontrar sua solução de forno personalizada e alcançar um desempenho superior do material.

Guia Visual

Referências

- Bo Zhang, Xiang Li. Catalytic Pyrolysis of Waste Textiles for Hydrogen-Rich Syngas Production over NiO/Al2O3 Catalyst. DOI: 10.3390/pr13010015

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno de mufla para laboratório

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno de atmosfera inerte de azoto controlado de 1200℃.

As pessoas também perguntam

- Qual o papel de um forno tubular de alta temperatura na conversão de precursores poliméricos? Guia de Síntese de Precisão

- Por que fornos tubulares de alta temperatura são usados para ligas TiZrMoSn0.8Hf0.2? Benefícios Essenciais para a Ciência dos Materiais

- Quais condições críticas um forno tubular fornece para a pirólise de Cu-Fe-NC-3? Alcance a síntese precisa de catalisadores

- Como os fornos horizontais são utilizados na análise térmica? Aquecimento de Precisão para Teste Preciso de Materiais

- Quais são as dimensões e as capacidades de temperatura dos modelos de fornos tubulares horizontais de zona única?Comparar modelos principais

- Qual é o propósito de um Forno Tubular Divisível (Zona Única)? Ideal para Fácil Acesso e Aquecimento Uniforme

- Qual é a função principal de um forno tubular de alta temperatura na síntese química de estado sólido? | Guia Especializado

- Quais são as limitações dos fornos de tubo de aço inoxidável? Superando Problemas de Temperatura e Contaminação