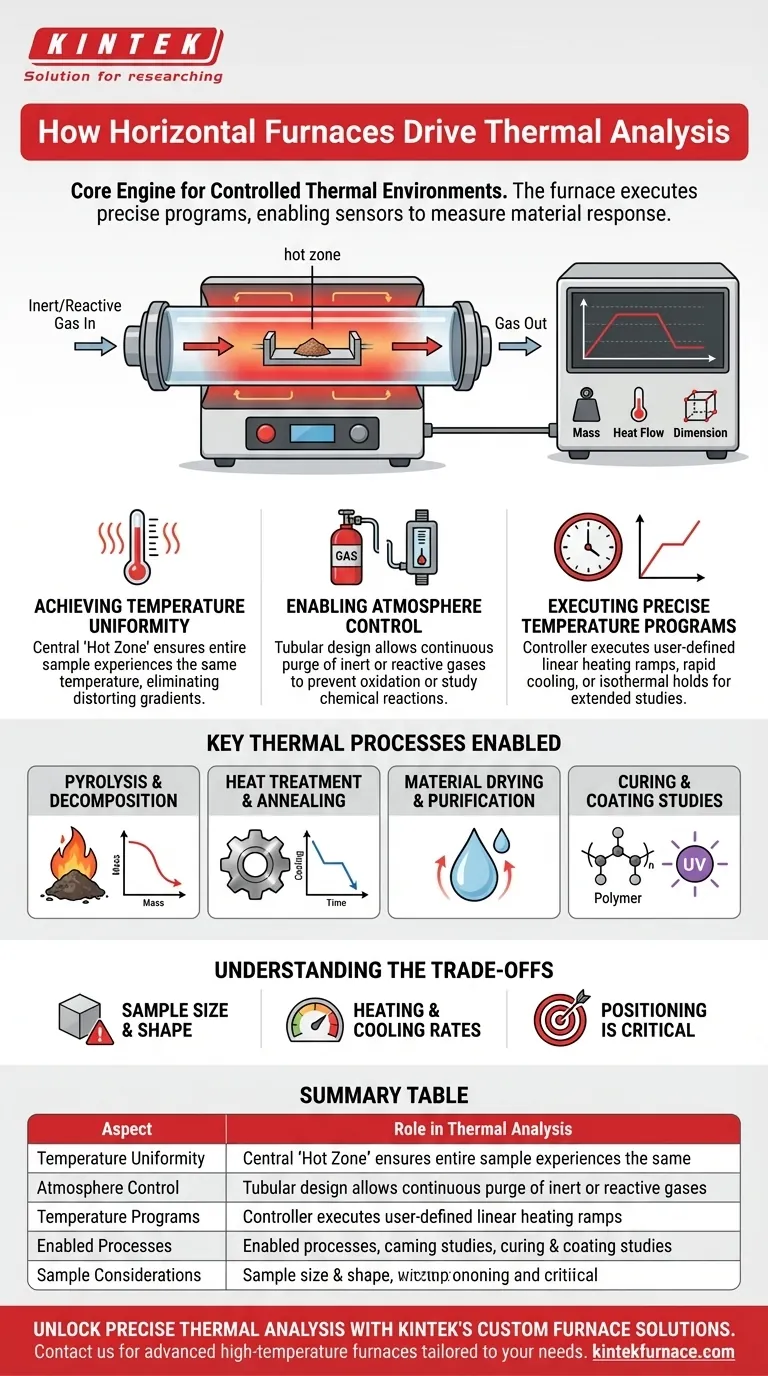

No contexto da análise térmica, um forno horizontal é o componente central responsável por criar um ambiente térmico precisamente controlado e uniforme. Ele serve como o "motor" que aquece ou resfria uma amostra de material de acordo com um programa específico, permitindo que sensores separados meçam as mudanças nas propriedades do material, como massa, fluxo de calor ou dimensão.

O próprio forno não realiza a análise. Sua função crítica é executar um programa de temperatura preciso com alta uniformidade, criando as condições necessárias para que sensores dedicados meçam com precisão a resposta de um material ao calor.

O Papel Fundamental: Criando um Ambiente Controlado

O valor principal de um forno horizontal em um instrumento de análise térmica é sua capacidade de criar um ambiente altamente estável e repetível. Isso é alcançado através de seu design específico e capacidades operacionais.

Alcançando a Uniformidade da Temperatura

Um forno tubular horizontal é projetado para ter uma "zona quente" central onde a temperatura é excepcionalmente uniforme.

Colocar a amostra no centro desta zona garante que toda a amostra experimente a mesma temperatura, eliminando gradientes que poderiam distorcer os resultados da medição.

Permitindo o Controle da Atmosfera

A geometria em forma de tubo é ideal para controlar a atmosfera gasosa ao redor da amostra.

Entradas e saídas de gás permitem uma purga contínua de gases inertes (como nitrogênio ou argônio) para prevenir oxidação indesejada, ou gases reativos para estudar reações químicas específicas em função da temperatura.

Executando Programas de Temperatura Precisos

O forno é governado por um controlador que executa um programa de temperatura definido pelo usuário.

Isso pode incluir rampas de aquecimento lineares, resfriamento rápido ou manutenção da temperatura em um ponto específico por um período estendido (uma etapa isotérmica), o que é essencial para estudar processos como o envelhecimento de materiais.

Principais Processos Térmicos Habilitados na Análise

O ambiente controlado fornecido pelo forno permite o estudo de inúmeras transformações de materiais. Esses processos são a base do que a análise térmica busca medir.

Pirólise e Decomposição

Ao aquecer uma amostra em uma atmosfera inerte, o forno facilita a pirólise, ou decomposição térmica. Instrumentos como um Analisador Termogravimétrico (TGA) usam uma microbalança para medir a perda de massa resultante à medida que o material se decompõe.

Tratamento Térmico e Recozimento

O forno pode simular processos industriais como o recozimento, onde um material é aquecido e depois resfriado lentamente para remover tensões internas e melhorar suas propriedades. Isso permite que os pesquisadores entendam como o processamento afeta o material final.

Secagem e Purificação de Materiais

Uma primeira etapa comum na análise é aquecer a amostra a uma baixa temperatura (por exemplo, 105°C) para eliminar qualquer umidade residual ou solventes. Isso garante que a análise subsequente de alta temperatura não seja distorcida pela presença de voláteis.

Estudos de Cura e Revestimentos

Para polímeros e resinas, o forno fornece o calor controlado necessário para estudar reações de cura. Para revestimentos, ele pode ser usado para analisar sua estabilidade térmica ou a temperatura em que os aglutinantes queimam.

Compreendendo as Compromissos

Embora altamente eficaz, o design do forno horizontal possui características inerentes que são importantes de entender.

Tamanho e Forma da Amostra

O design tubular limita naturalmente as dimensões físicas da amostra. Esses sistemas são otimizados para pequenas quantidades representativas de material, não para processamento em massa.

Taxas de Aquecimento e Resfriamento

Comparados a alguns microfornos especializados, os fornos tubulares padrão podem ter limitações em suas taxas máximas de aquecimento e resfriamento. Ciclos térmicos extremamente rápidos podem exigir instrumentação diferente.

O Posicionamento é Crítico

A zona quente de alta uniformidade existe apenas na porção central do tubo. Colocar uma amostra muito perto das extremidades a sujeitará a um gradiente de temperatura, levando a resultados imprecisos e não repetíveis.

Fazendo a Escolha Certa para o seu Objetivo

A função do forno é melhor compreendida no contexto do seu objetivo analítico específico.

- Se o seu foco principal é a caracterização de materiais (TGA, DSC): O papel do forno é fornecer uma rampa de temperatura perfeitamente repetível para que as mudanças na massa ou no fluxo de calor possam ser correlacionadas de forma confiável à temperatura.

- Se o seu foco principal é a síntese de materiais: O forno fornece o ambiente estável, de alta temperatura e atmosfera controlada necessário para que as reações químicas prossigam até a conclusão.

- Se o seu foco principal é a simulação de processos (por exemplo, envelhecimento acelerado): O principal valor do forno é sua capacidade de manter uma temperatura precisa por períodos muito longos para imitar condições do mundo real.

Dominar a função do forno é o primeiro passo para gerar dados precisos e significativos sobre seus materiais.

Tabela Resumo:

| Aspecto | Papel na Análise Térmica |

|---|---|

| Uniformidade da Temperatura | Garante que toda a amostra experimente a mesma temperatura na zona quente para medições precisas |

| Controle da Atmosfera | Permite o uso de gases inertes ou reativos para prevenir oxidação ou estudar reações químicas |

| Programas de Temperatura | Executa rampas lineares, resfriamento ou etapas isotérmicas para aquecimento e resfriamento controlados |

| Processos Habilitados | Suporta estudos de pirólise, recozimento, secagem e cura |

| Considerações sobre a Amostra | Otimizado para pequenas amostras; o posicionamento na zona quente é crítico para a repetibilidade |

Desbloqueie a Análise Térmica Precisa com as Soluções de Fornos Personalizados da KINTEK

Na KINTEK, somos especializados em fornos avançados de alta temperatura, adaptados para diversas necessidades laboratoriais. Nossos fornos tubulares horizontais, parte de uma linha de produtos mais ampla que inclui fornos mufla, tubulares, rotativos, a vácuo e atmosfera, e sistemas CVD/PECVD, são projetados para uniformidade de temperatura e controle de atmosfera excepcionais. Com fortes capacidades internas de P&D e fabricação, oferecemos personalização profunda para atender aos seus requisitos experimentais exclusivos, garantindo resultados precisos e repetíveis na análise térmica.

Entre em contato conosco hoje através do nosso formulário de contato para discutir como nossas soluções podem aprimorar seus testes de materiais e impulsionar sua pesquisa!

Guia Visual

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

As pessoas também perguntam

- Como um forno tubular vertical atinge um controle preciso de temperatura? Desbloqueie Estabilidade Térmica Superior para o Seu Laboratório

- Como um Forno de Tubo Vertical é usado para estudos de ignição de poeira de combustível? Modelo de Combustão Industrial com Precisão

- Por que um forno tubular é utilizado para o tratamento térmico de materiais catódicos compósitos S/C? Otimizar a Estabilidade da Bateria

- Quais são as principais considerações operacionais ao usar um forno tubular de laboratório? Domine Temperatura, Atmosfera e Segurança

- Que melhorias recentes foram feitas nos fornos tubulares de laboratório? Desbloqueie Precisão, Automação e Segurança