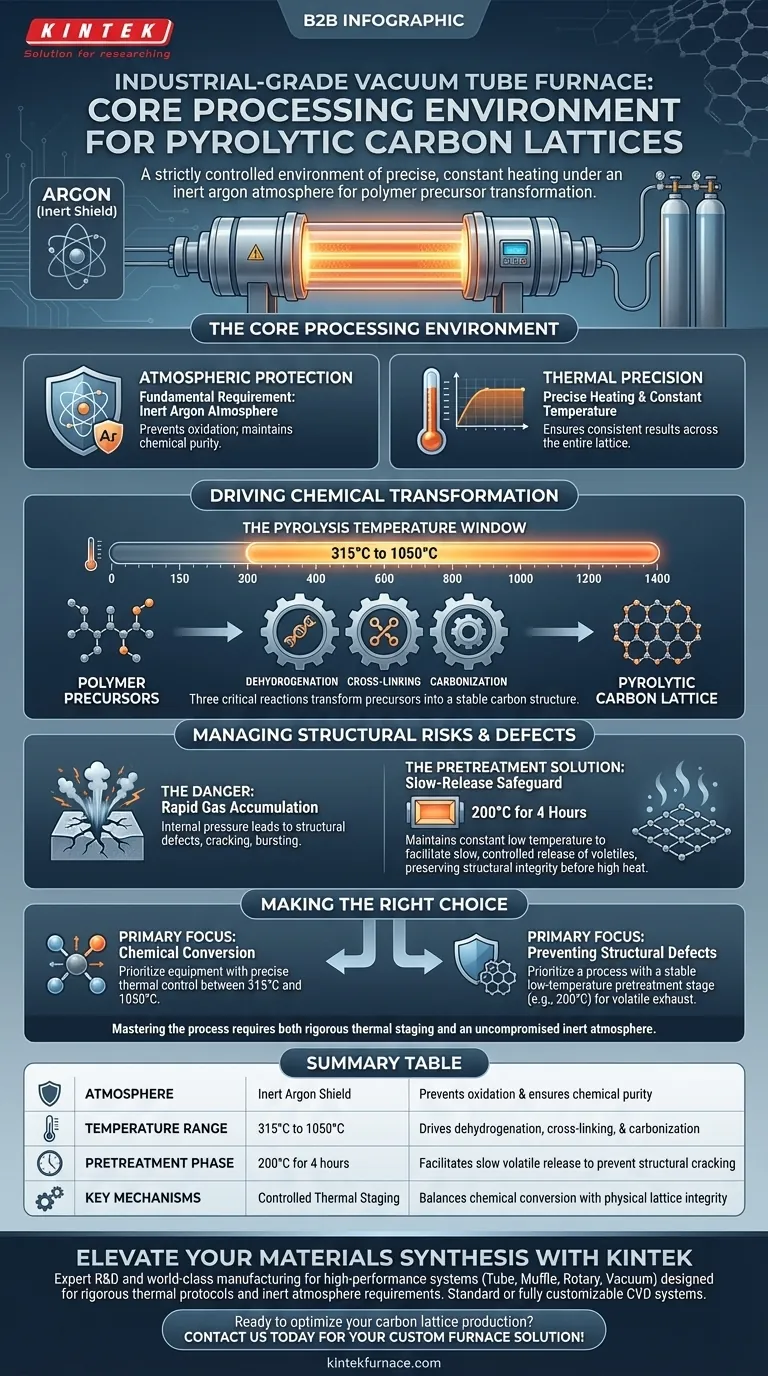

Um forno industrial de tubo a vácuo estabelece um ambiente estritamente controlado, caracterizado por aquecimento preciso e constante sob uma atmosfera inerte de argônio. Este ambiente especializado é crucial para a preparação de grades de carbono pirolítico, garantindo que os precursores poliméricos sofram as transformações químicas necessárias sem oxidação ou contaminação externa.

O forno cria um ecossistema de processamento que equilibra a precisão térmica com a proteção atmosférica. Ao manter um escudo inerte de argônio e executar protocolos de temperatura específicos, ele impulsiona mudanças moleculares essenciais, ao mesmo tempo que previne defeitos físicos causados pela expansão de gases voláteis.

Os Componentes do Ambiente de Processamento

Proteção Atmosférica

O requisito fundamental para este processo é uma atmosfera inerte de argônio.

Este escudo de gás protetor impede que o oxigênio interaja com os materiais durante o processamento em alta temperatura, o que é essencial para manter a pureza química.

Precisão Térmica

O forno fornece um ambiente de aquecimento preciso e temperatura constante.

É necessária uma estabilidade térmica confiável para garantir resultados consistentes em toda a estrutura da grade durante longos ciclos de processamento.

Impulsionando a Transformação Química

A Janela de Temperatura de Pirólise

Para preparar com sucesso grades de carbono pirolítico, o ambiente deve suportar temperaturas que variam de 315 °C a 1050 °C.

O controle do calor dentro desta janela específica é o principal impulsionador da conversão do material de partida no produto final.

Mecanismos de Mudança

Dentro desta faixa de temperatura, o forno facilita três reações químicas críticas: desidrogenação, reticulação e carbonização.

Esses mecanismos trabalham em conjunto para transformar os precursores poliméricos em uma estrutura de grade de carbono estável.

Gerenciando Riscos e Defeitos Estruturais

O Perigo do Acúmulo Rápido de Gases

Uma armadilha comum na pirólise é o acúmulo rápido de gases liberados durante o aquecimento.

Se essas substâncias voláteis forem liberadas muito rapidamente, a pressão interna pode levar a defeitos estruturais, rachaduras ou até mesmo à ruptura do material.

A Solução de Pré-tratamento

Para mitigar esse risco, o ambiente de processamento deve suportar um estágio de pré-tratamento em baixa temperatura.

Por exemplo, manter uma temperatura constante de 200 °C por 4 horas facilita a liberação lenta e controlada de voláteis. Esta fase de "liberação lenta" atua como uma salvaguarda, preservando a integridade estrutural da grade antes que temperaturas mais altas sejam aplicadas.

Fazendo a Escolha Certa para o Seu Objetivo

Para otimizar a preparação de grades de carbono pirolítico, você deve equilibrar a conversão química com a estabilidade física.

- Se o seu foco principal é a conversão química: Garanta que seu equipamento possa manter um controle térmico preciso entre 315 °C e 1050 °C para impulsionar totalmente a desidrogenação e a carbonização.

- Se o seu foco principal é a prevenção de defeitos estruturais: Priorize um processo que inclua um pré-tratamento estável em baixa temperatura (por exemplo, 200 °C) para exaurir os voláteis antes de aumentar as temperaturas de pirólise.

Dominar este processo requer um forno que ofereça tanto um rigoroso escalonamento térmico quanto uma atmosfera inerte sem compromissos.

Tabela Resumo:

| Característica | Especificação/Requisito | Propósito |

|---|---|---|

| Atmosfera | Escudo Inerte de Argônio | Previne oxidação e garante pureza química |

| Faixa de Temperatura | 315°C a 1050°C | Impulsiona desidrogenação, reticulação e carbonização |

| Fase de Pré-tratamento | 200°C por 4 horas | Facilita a liberação lenta de voláteis para prevenir rachaduras estruturais |

| Mecanismos Chave | Escalonamento Térmico Controlado | Equilibra a conversão química com a integridade física da grade |

Eleve a Sua Síntese de Materiais com a KINTEK

A precisão é inegociável ao preparar grades complexas de carbono pirolítico. Apoiada por P&D especializado e fabricação de classe mundial, a KINTEK oferece sistemas de Tubo, Mufla, Rotativo e a Vácuo de alto desempenho, projetados especificamente para lidar com protocolos térmicos rigorosos e requisitos de atmosfera inerte. Se você precisa de fornos de alta temperatura padrão de laboratório ou de um sistema CVD totalmente personalizável, adaptado aos seus objetivos de pesquisa exclusivos, nossa equipe de engenharia está pronta para fornecer a confiabilidade que você precisa.

Pronto para otimizar sua produção de grades de carbono? Entre em contato conosco hoje mesmo para discutir sua solução de forno personalizada!

Guia Visual

Referências

- Ali Naderi, Yeqing Wang. Stiff, lightweight, and programmable architectured pyrolytic carbon lattices via modular assembling. DOI: 10.1038/s43246-025-00739-w

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

As pessoas também perguntam

- Quais são os requisitos funcionais essenciais para um forno tubular usado no processo de ativação de carvão ativado de biomassa?

- O que é um forno de tubo vertical de leito fluidizado? Obtenha Aquecimento Superior para Materiais Particulados

- Por que um sistema de entrega de gás inerte é crucial para um forno tubular? Engenharia de Biochar de Alto Desempenho

- Por que um forno tubular de alto vácuo deve ser usado para a síntese de carbono magnético mesoporoso? Alcance a pureza de fase hoje

- Quais são os principais usos dos fornos tubulares em laboratórios? Desbloqueie a Precisão na Síntese de Materiais e Tratamento Térmico

- Que ambiente de síntese um forno tubular a vácuo fornece para nanopartículas C@TiC? Domine a Pirólise Sem Oxigênio

- Qual é a importância do tratamento em forno tubular a 700°C para T-Nb2O5/RMF? Desbloqueie o Desempenho Máximo de Pseudocapacitância

- O que é um forno de três zonas? A chave para uma uniformidade de temperatura superior