Os requisitos funcionais essenciais para um forno tubular usado na ativação de carvão ativado de biomassa são controle de temperatura preciso e programável e um sistema de isolamento de atmosfera altamente confiável. Para processar biomassa de forma eficaz, a unidade deve ser capaz de executar perfis térmicos segmentados atingindo até 1050 °C, mantendo um ambiente estritamente inerte de Nitrogênio (N2) para evitar a oxidação do material.

Insight Principal: A qualidade do carvão ativado não é determinada meramente pelo calor, mas pelo controle. A capacidade do forno de transitar suavemente entre patamares de temperatura específicos sob um fluxo estável de gás inerte é o que dita a distribuição final do tamanho dos poros e a química de superfície do material.

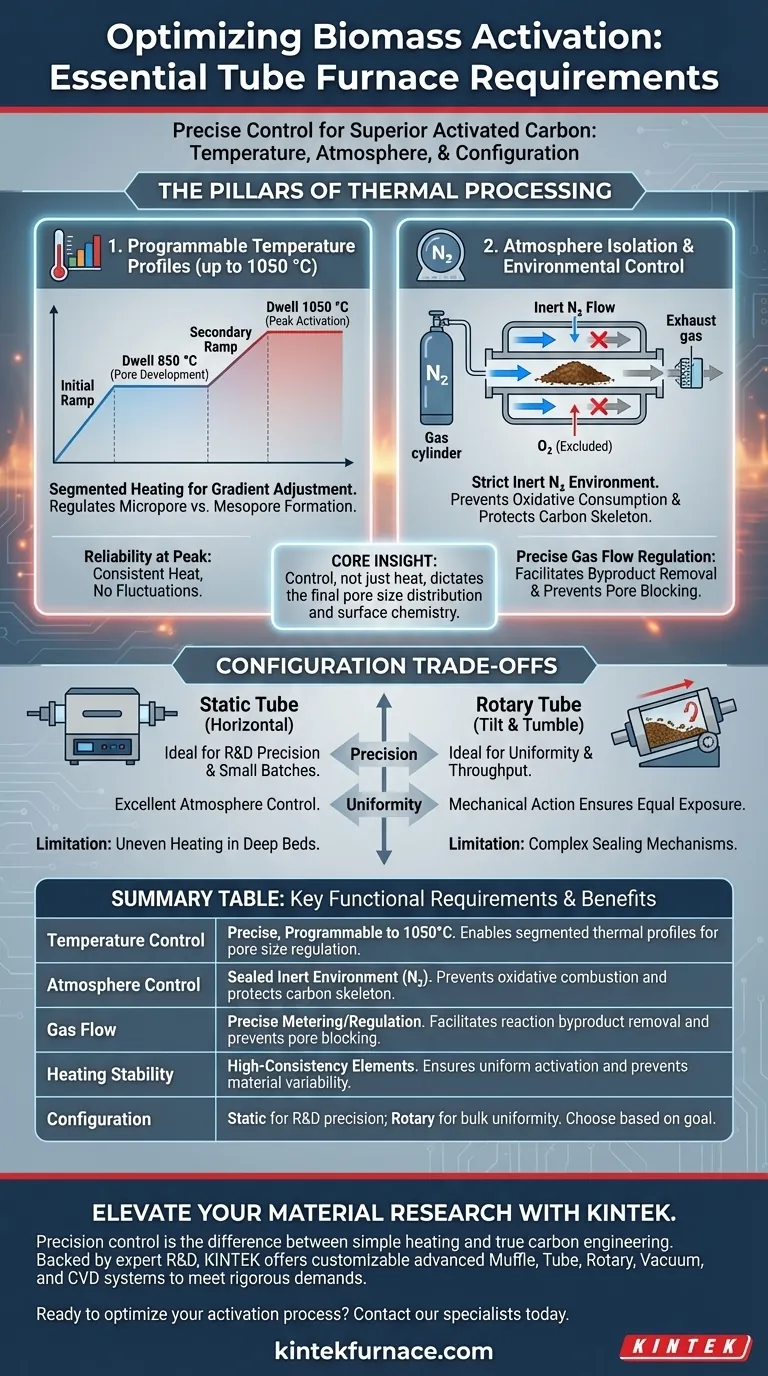

Os Pilares do Processamento Térmico

Perfis de Temperatura Programáveis

O processo de ativação raramente é linear; requer uma "receita" específica de taxas de aquecimento e tempos de permanência.

O aquecimento segmentado é crítico. O forno deve permitir que você programe estágios distintos, como uma subida inicial para 850 °C seguida por uma rampa secundária para 1050 °C.

Essa segmentação permite o ajuste de gradiente. Ao controlar por quanto tempo a biomassa permanece em temperaturas específicas, você regula diretamente o desenvolvimento de microporos versus mesoporos.

Capacidade de Alta Temperatura

Para ativação profunda, o forno deve sustentar confortavelmente temperaturas de até 1050 °C.

Embora a carbonização inicial possa ocorrer em temperaturas mais baixas, a criação de uma estrutura de poros de alta qualidade requer energia térmica significativa.

A confiabilidade na temperatura de pico é fundamental. Os elementos de aquecimento devem fornecer calor consistente nesses limites superiores sem flutuação, pois a instabilidade pode levar à ativação irregular.

Controle de Atmosfera e Ambiente

Isolamento de Gás Inerte

O maior risco neste processo é o consumo oxidativo da sua biomassa. Se o oxigênio entrar na câmara a 850 °C, o material simplesmente queimará.

Um sistema selado de Nitrogênio (N2) é obrigatório. O forno requer um fluxo contínuo de gás inerte para deslocar o oxigênio e criar o ambiente de redução necessário para a ativação.

Este ambiente protege o esqueleto de carbono. Garante que a perda de massa seja devida à remoção direcionada de voláteis e à criação de poros, e não à combustão descontrolada.

Regulação do Fluxo de Gás

O sistema deve permitir a medição precisa das taxas de fluxo de gás.

O fluxo contínuo facilita as reações. Seja usando Nitrogênio ou introduzindo gases redutores como misturas de hidrogênio, o fluxo transporta os subprodutos da reação para longe do material.

O controle adequado do fluxo evita a redeposição de alcatrões ou voláteis na superfície do carvão ativado, o que, de outra forma, bloquearia os poros recém-formados.

Compreendendo as Compensações

Configurações Estáticas vs. Rotativas

Embora um forno tubular horizontal padrão ofereça excelente controle de atmosfera, ele tem limitações em relação à uniformidade do material.

Fornos estáticos são ideais para P&D preciso ou pequenos lotes onde o estudo da química de superfície é o objetivo. No entanto, eles podem sofrer de aquecimento irregular se a cama de pó for muito profunda.

Fornos de tubo rotativo introduzem complexidade mecânica (velocidade de rotação, ângulo de inclinação), mas resolvem o problema de uniformidade. Ao tombar a biomassa, eles garantem que cada partícula receba exposição igual ao calor e ao agente ativador (como KOH).

Rendimento vs. Precisão

A escolha de um sistema rotativo contínuo aumenta o rendimento, mas requer mecanismos de vedação mais complexos para manter a atmosfera inerte.

O processamento em lote (tubo padrão) geralmente oferece uma vedação mais apertada e um ambiente mais rigorosamente controlado, tornando-o superior para determinar parâmetros exatos de área de superfície específica durante a fase de pesquisa.

Fazendo a Escolha Certa para o Seu Objetivo

O forno "perfeito" depende muito se você está caracterizando um novo material ou escalando a produção.

- Se o seu foco principal é Pesquisa e Desenvolvimento: Priorize um forno tubular horizontal padrão com programação multissegmento avançada para determinar com precisão as temperaturas de ativação e as estruturas de poros ideais.

- Se o seu foco principal é Uniformidade e Rendimento: Selecione um forno basculante de tubo rotativo para garantir mistura e exposição ao calor consistentes em volumes maiores de biomassa.

- Se o seu foco principal é Ativação Química: Certifique-se de que o material do tubo do forno seja resistente a agentes corrosivos como Hidróxido de Potássio (KOH) e possa suportar gás inerte de alto fluxo para gerenciar subprodutos voláteis.

Em última análise, o forno é um instrumento de precisão para esculpir carbono; selecione a unidade que oferece o controle mais rigoroso sobre o ambiente, não apenas a temperatura mais alta.

Tabela Resumo:

| Característica | Requisito para Ativação de Biomassa | Benefício/Impacto |

|---|---|---|

| Controle de Temperatura | Preciso, Programável (até 1050°C) | Permite perfis térmicos segmentados para regulação do tamanho dos poros. |

| Controle de Atmosfera | Ambiente Inerte Selado (N2) | Previne combustão oxidativa e protege o esqueleto de carbono. |

| Fluxo de Gás | Medição/Regulação Precisa | Facilita a remoção de subprodutos da reação e previne o bloqueio de poros. |

| Estabilidade de Aquecimento | Elementos de Alta Consistência | Garante ativação uniforme e previne variabilidade do material. |

| Escolha de Configuração | Estática vs. Rotativa | Estática para precisão em P&D; Rotativa para uniformidade de material a granel. |

Eleve Sua Pesquisa de Materiais com a KINTEK

O controle de precisão é a diferença entre aquecimento simples e verdadeira engenharia de carbono. Apoiada por P&D e fabricação especializada, a KINTEK oferece sistemas avançados de Mufla, Tubo, Rotativo, a Vácuo e CVD, todos totalmente personalizáveis para atender às demandas rigorosas de ativação de biomassa e processos de laboratório de alta temperatura.

Se você precisa de isolamento de atmosfera superior para pesquisa ou soluções rotativas de alto rendimento para produção, nossos engenheiros fornecem a vantagem técnica que seu laboratório exige.

Pronto para otimizar seu processo de ativação? Entre em contato com nossos especialistas hoje mesmo para encontrar sua solução de forno personalizada.

Guia Visual

Referências

- Shengfei Zhou, Markus J. Buehler. Enhanced Electrochemical Properties of Biobased Activated Carbon for Supercapacitors. DOI: 10.1002/adem.202401964

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- 1200℃ Forno de tubo dividido Forno de tubo de quartzo para laboratório com tubo de quartzo

- 1400℃ Forno de mufla para laboratório

- Forno tubular vertical de quartzo para laboratório Forno tubular

As pessoas também perguntam

- Quais condições um forno tubular oferece para a carbonização de aerogéis? Controle Térmico de Precisão Mestre

- Em quais ambientes os fornos de tubo e os fornos de caixa são comumente usados? Otimize Seus Processos Térmicos com a Escolha Certa

- Qual função um forno tubular desempenha na conversão de fibras eletrofiadas em CNFs? Dominando o Caminho da Carbonização

- Como um forno tubular garante a qualidade dos materiais de carbono? Controle de Precisão para a Conversão de Hidrocarvão em Pirocarvão

- Como se divide a estrutura de um forno tubular a vácuo multiestação? Otimize o Processamento Térmico do Seu Laboratório

- Qual o papel de um forno tubular na avaliação de catalisadores de birnessita modificada? Otimizar a Atividade de Degradação de VOCs

- Como um forno tubular vertical revestido de alumina fornece um ambiente estável para experimentos de corrosão? Obtenha Dados de Especialistas

- Qual o papel de um forno tubular no tratamento térmico de alta temperatura da vermiculita? Especialista em Controle de Precisão