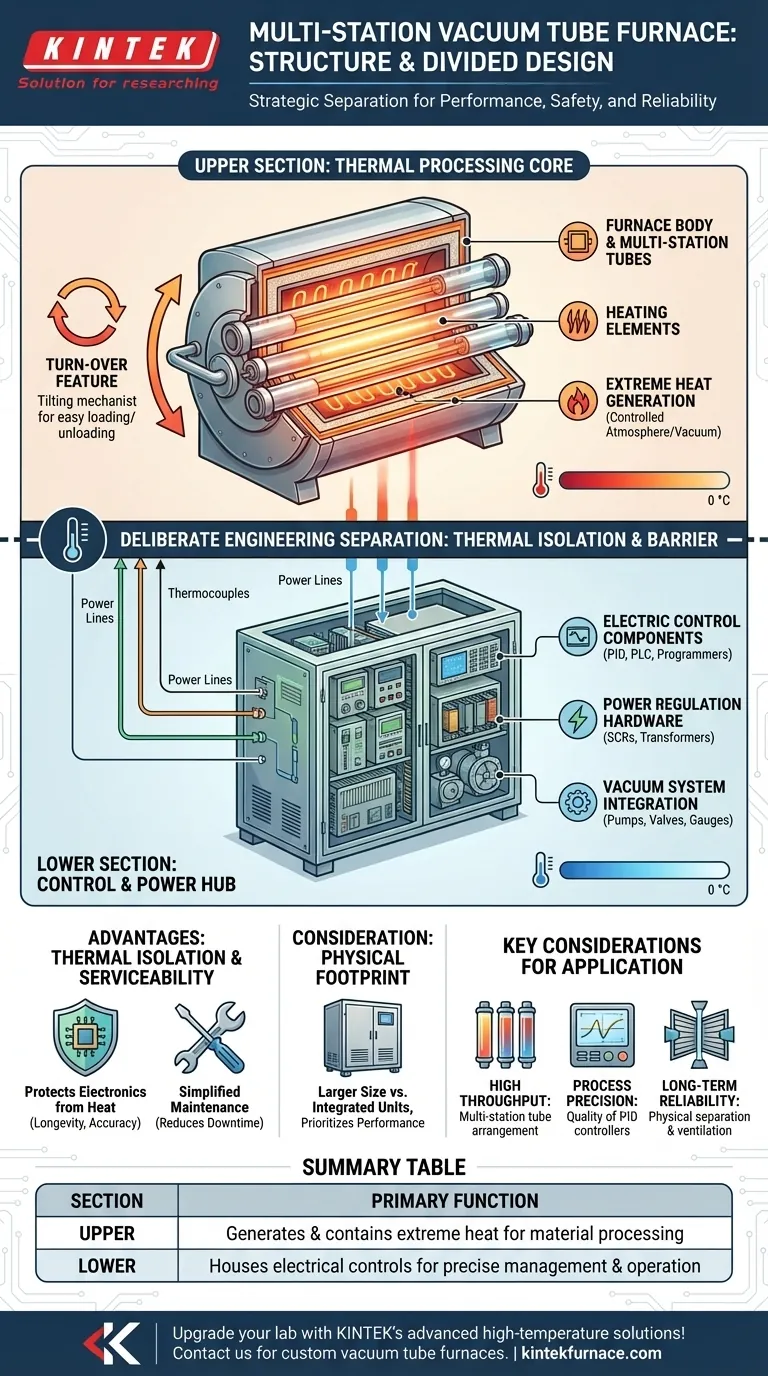

Em sua essência, um forno tubular a vácuo multiestação é estrategicamente dividido em duas seções principais. A parte superior contém o corpo do forno de alta temperatura e os tubos de processamento, enquanto a parte inferior abriga todos os componentes essenciais de controle elétrico. Essa separação não é arbitrária; é uma escolha de design fundamental impulsionada por princípios de gerenciamento térmico, segurança e confiabilidade operacional.

A estrutura de duas seções de um forno tubular a vácuo multiestação é uma solução de engenharia deliberada. Ela isola os controles eletrônicos sensíveis ao calor das temperaturas extremas do forno, garantindo a longevidade do sistema, controle preciso do processo e manutenção simplificada.

A Seção Superior: O Núcleo de Processamento Térmico

A seção superior é onde ocorre o processamento principal do material. Ela é projetada para gerar e conter calor extremo sob uma atmosfera controlada ou vácuo.

O Corpo do Forno e o Tubo

O corpo principal do forno contém os elementos de aquecimento, o isolamento e o próprio tubo do forno. Este tubo é a câmara selada onde suas amostras são colocadas para tratamento térmico.

O aspecto "multiestação" significa que o forno possui múltiplos tubos, permitindo o processamento simultâneo de diferentes amostras ou a criação de gradientes de temperatura específicos em uma zona de processo mais longa.

A Característica "Giro"

Muitos designs incluem um corpo de forno que pode ser virado ou inclinado. Este recurso não é para o processo de aquecimento em si, mas para facilitar o carregamento e descarregamento fáceis do tubo do forno e das amostras, melhorando significativamente a ergonomia e a segurança do operador.

A Seção Inferior: O Hub de Controle e Energia

A seção inferior atua como o cérebro e o sistema nervoso central de todo o aparelho. Colocá-la fisicamente abaixo da fonte de calor aproveita a convecção natural para ajudar a mantê-la fresca.

Componentes de Controle Elétrico

Esta área abriga os controladores de temperatura (como controladores PID), programadores de processo e quaisquer controladores lógicos programáveis (PLCs) que automatizam os ciclos de aquecimento. Esses componentes são os mais sensíveis ao calor e requerem um ambiente operacional estável para precisão.

Integração do Sistema de Energia e Vácuo

O gabinete inferior também contém o hardware de regulação de energia, como transformadores e retificadores controlados por silício (SCRs), que gerenciam as altas correntes elétricas enviadas aos elementos de aquecimento. Os controles para o sistema de vácuo associado – bombas, válvulas e medidores – são tipicamente integrados neste mesmo hub de controle para operação centralizada.

Entendendo as Compensações de uma Estrutura Dividida

Este design comum representa uma série de compensações de engenharia deliberadas focadas no desempenho e na confiabilidade.

Vantagem: Isolamento Térmico

O benefício mais significativo é o isolamento térmico. Os eletrônicos degradam rapidamente quando expostos a altas temperaturas. Separar os eletrônicos da câmara do forno aumenta drasticamente a vida útil e a confiabilidade do sistema de controle, prevenindo leituras imprecisas e falhas do sistema.

Vantagem: Capacidade de Manutenção

Ao separar os sistemas, a manutenção torna-se muito mais simples. Um engenheiro pode trabalhar nos eletrônicos de controle na seção inferior sem precisar interagir ou desmontar o conjunto do forno de alta temperatura, reduzindo o tempo de inatividade.

Consideração: Espaço Físico

A principal desvantagem é um espaço físico maior. Uma única unidade integrada pode ser mais compacta, mas o design dividido prioriza o desempenho a longo prazo em detrimento do espaço mínimo no chão. As conexões entre as seções superior e inferior (linhas de energia, termopares) também adicionam uma camada de complexidade.

Considerações Estruturais Chave para Sua Aplicação

Compreender esta estrutura ajuda você a avaliar um forno com base nas suas necessidades específicas de laboratório ou produção.

- Se o seu foco principal é alto rendimento: O número e o arranjo dos tubos "multiestação" na seção superior são as suas características mais críticas.

- Se o seu foco principal é a precisão do processo: A qualidade e o isolamento dos controladores PID e termopares alojados na seção inferior são primordiais.

- Se o seu foco principal é a confiabilidade a longo prazo: A separação física e a ventilação entre as seções superior e inferior são um indicador chave de um sistema bem projetado e durável.

Em última análise, a estrutura dividida de um forno tubular a vácuo multiestação é um testemunho de um design proposital, garantindo que cada componente opere em seu ambiente ideal.

Tabela Resumo:

| Seção | Componentes Chave | Função Principal |

|---|---|---|

| Seção Superior | Corpo do forno, elementos de aquecimento, isolamento, tubos multiestação | Gera e contém calor extremo para processamento de material em atmosfera controlada ou vácuo |

| Seção Inferior | Controladores de temperatura (PID), PLCs, reguladores de energia (SCRs), controles de sistema de vácuo | Abriga os controles elétricos para gerenciamento preciso de temperatura, automação e operação do sistema, isolados do calor |

Atualize seu laboratório com as soluções avançadas de fornos de alta temperatura da KINTEK! Aproveitando uma P&D excepcional e fabricação própria, fornecemos a diversos laboratórios fornos tubulares a vácuo multiestação confiáveis, incluindo Fornos Mufla, Tubulares, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que atendemos precisamente aos seus requisitos experimentais únicos para maior eficiência e precisão. Entre em contato conosco hoje para discutir como podemos otimizar seus fluxos de trabalho de processamento térmico!

Guia Visual

Produtos relacionados

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

As pessoas também perguntam

- Quais são os benefícios de integrar múltiplas zonas de aquecimento em um forno tubular? Desbloqueie o Controle Térmico Preciso

- Como os fornos tubulares multizona são usados em pesquisa de cerâmica, metalurgia e vidro? Desbloqueie o Controle Térmico Preciso para Materiais Avançados

- Quais etapas estão envolvidas na instalação de um forno tubular multizona? Garanta Precisão e Segurança para o Seu Laboratório

- Quais vantagens os fornos tubulares multizona oferecem para estudos de reações químicas? Alcance Controle Térmico Preciso

- Como os fornos tubulares multizona são aplicados na pesquisa biomédica? Desbloqueando a Engenharia Avançada de Biomateriais