Um forno tubular garante a qualidade dos materiais de carbono durante a conversão de hidrocarvão em pirocarvão, principalmente criando um ambiente de processamento inerte estritamente controlado. Ao manter um fluxo contínuo de nitrogênio de alta pureza e regular a temperatura de pirólise (por exemplo, 600°C), o forno evita a oxidação enquanto gerencia precisamente a remoção de voláteis para formar uma estrutura de carbono estável e porosa.

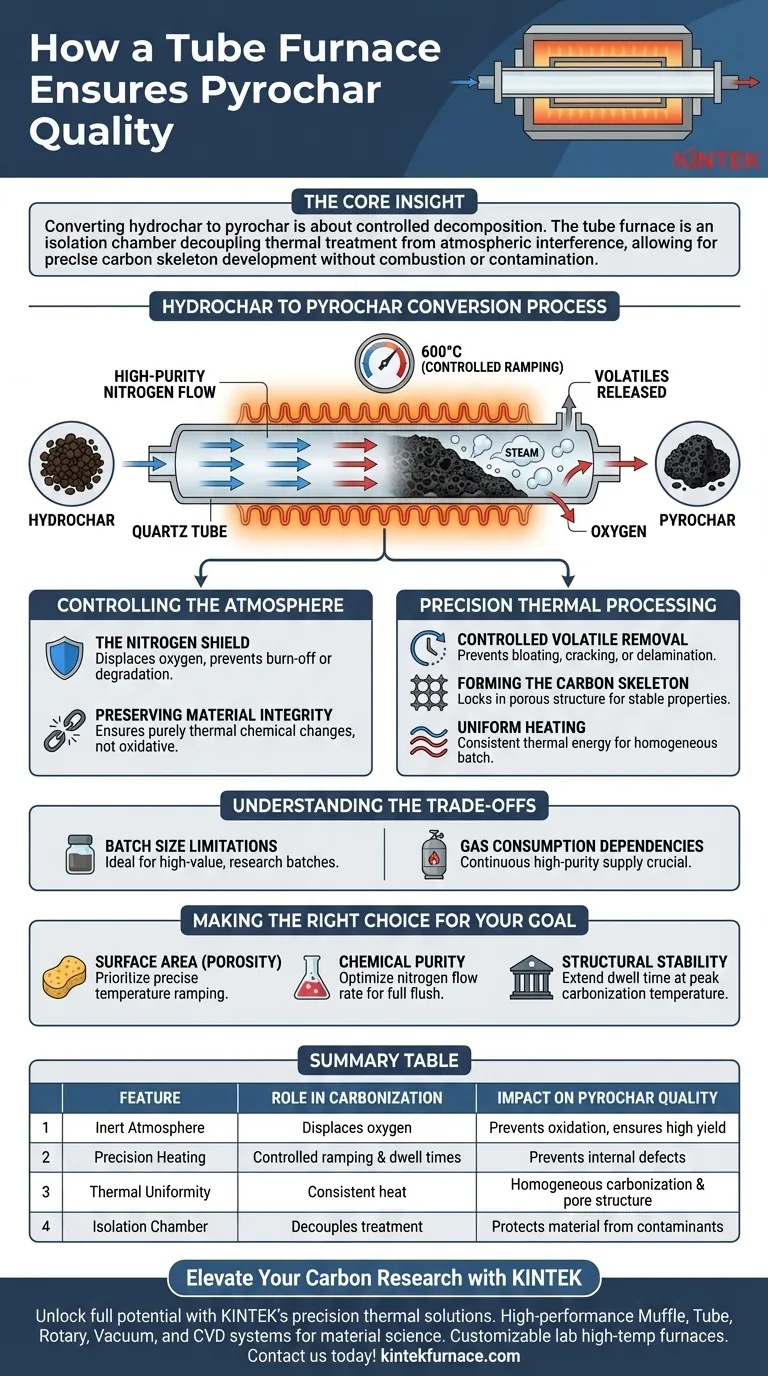

A Ideia Central Converter hidrocarvão em pirocarvão não é apenas aquecer; é sobre decomposição controlada. O forno tubular atua como uma câmara de isolamento que desacopla o tratamento térmico da interferência atmosférica, permitindo o desenvolvimento preciso de um esqueleto de carbono estável sem o risco de combustão ou contaminação.

Controlando a Atmosfera

O Escudo de Nitrogênio

A função mais crítica do forno tubular neste processo é a prevenção da oxidação. Ao bombear um fluxo contínuo de nitrogênio de alta pureza para a câmara, o forno desloca o oxigênio que, de outra forma, faria o carbono queimar ou degradar.

Preservando a Integridade do Material

Esta atmosfera inerte garante que as mudanças químicas que ocorrem sejam estritamente térmicas, não oxidativas. Sem essa proteção, as altas temperaturas necessárias para a carbonização destruiriam as propriedades superficiais do material e reduziriam significativamente o rendimento de pirocarvão útil.

Processamento Térmico de Precisão

Remoção Controlada de Voláteis

O forno permite configurações de temperatura específicas, como 600°C, para eliminar componentes voláteis em uma taxa controlada. Este aquecimento controlado evita a liberação rápida de gás, que de outra forma pode causar defeitos internos como inchaço, rachaduras ou delaminação dentro do material.

Formando o Esqueleto de Carbono

A qualidade do pirocarvão é definida por sua estrutura porosa e esquelética. Ao sustentar temperaturas específicas por um período determinado, o forno tubular facilita o "travamento" dessa estrutura, convertendo o hidrocarvão bruto em um material com propriedades físicas e químicas estáveis.

Aquecimento Uniforme

Elementos de aquecimento resistivos ao redor do tubo garantem que a amostra seja submetida a energia térmica consistente. Essa uniformidade é essencial para a homogeneidade, garantindo que todo o lote de hidrocarvão se converta em pirocarvão com o mesmo grau de carbonização e porosidade.

Entendendo as Compensações

Limitações de Tamanho do Lote

Embora os fornos tubulares ofereçam controle excepcional, a geometria do tubo limita o volume de material que você pode processar de uma vez. Eles são ideais para pesquisa e processamento de lotes de alto valor, mas podem atuar como um gargalo para produção industrial de alto rendimento.

Dependências de Consumo de Gás

A qualidade do produto final está diretamente ligada à pureza e consistência do suprimento de nitrogênio. Qualquer interrupção ou contaminação no fluxo de gás pode comprometer o ambiente inerte, levando à oxidação imediata e a um lote falho.

Fazendo a Escolha Certa para o Seu Objetivo

Para maximizar a qualidade do seu pirocarvão, alinhe as configurações do seu forno com seus objetivos de material específicos:

- Se o seu foco principal é a Área de Superfície (Porosidade): Priorize a rampa de temperatura precisa para garantir que os voláteis escapem lentamente, evitando o colapso dos poros ou o inchaço.

- Se o seu foco principal é a Pureza Química: Certifique-se de que a taxa de fluxo de nitrogênio seja otimizada para eliminar todo o oxigênio antes que o aquecimento comece e mantenha pressão positiva durante todo o processo.

- Se o seu foco principal é a Estabilidade Estrutural: Estenda o tempo de permanência na temperatura máxima de carbonização para garantir a conversão completa e o reforço do esqueleto.

A verdadeira qualidade na carbonização é alcançada não pelo calor em si, mas pela precisão com que esse calor é aplicado e controlado.

Tabela Resumo:

| Característica | Papel na Carbonização | Impacto na Qualidade do Pirocarvão |

|---|---|---|

| Atmosfera Inerte | Desloca o oxigênio usando Nitrogênio de alta pureza | Previne a oxidação e garante alto rendimento do material |

| Aquecimento de Precisão | Rampas e tempos de permanência controlados | Previne defeitos internos como rachaduras ou inchaço |

| Uniformidade Térmica | Calor consistente de elementos resistivos | Garante carbonização homogênea e estrutura de poros |

| Câmara de Isolamento | Desacopla o tratamento da atmosfera | Protege a integridade do material contra contaminantes externos |

Eleve Sua Pesquisa de Carbono com a KINTEK

Desbloqueie todo o potencial dos seus materiais de carbono com as soluções térmicas de precisão da KINTEK. Apoiados por P&D especializado e fabricação de classe mundial, fornecemos sistemas de alta performance de Muffle, Tubulares, Rotativos, a Vácuo e CVD projetados para atender às rigorosas demandas da ciência de materiais.

Seja convertendo hidrocarvão em pirocarvão ou desenvolvendo estruturas porosas avançadas, nossos fornos de alta temperatura de laboratório personalizáveis oferecem o controle atmosférico e a uniformidade térmica que você precisa para resultados repetíveis e de alta qualidade.

Pronto para otimizar seu processo de carbonização? Entre em contato conosco hoje para discutir suas necessidades exclusivas com nossos especialistas técnicos.

Guia Visual

Referências

- Ria Yolanda Arundina, Bambang Subiyanto. Preparation of nitrogen-doped activated carbon from palm oil empty fruit bunches for electrodes in electric double-layer capacitance-type supercapacitors: effect of pyrolysis temperature. DOI: 10.1093/ce/zkae100

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- 1200℃ Forno de tubo dividido Forno de tubo de quartzo para laboratório com tubo de quartzo

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno tubular de quartzo para laboratório Forno tubular de aquecimento RTP

As pessoas também perguntam

- Por que um forno tubular industrial com fluxo de argônio é necessário para Ti3AlC2? Guia de Sinterização de Especialistas

- Como a escolha do material do revestimento para um reator tubular de leito fixo de laboratório impacta os experimentos de hidrogenação de CO2?

- Como funciona um Forno Tubular no processo de pirólise catalítica para produção de biochar? Aumentar a Qualidade da Carbonização

- Como funciona uma câmara inferior de quartzo? Melhora a pureza e a estabilidade da sinterização até 1300°C

- Como um forno tubular de alta temperatura contribui para a regulação dos poros de nanofibras de carbono? Engenharia de Precisão

- Quais são as temperaturas operacionais contínuas para cada zona em um forno tubular de divisão de três zonas? Escolha o Modelo Certo para o Seu Laboratório

- Que papel desempenham os fornos tubulares na produção de semicondutores e baterias? Desvende a Precisão no Processamento de Alta Temperatura

- Quais fatores afetam o preço de um forno tubular a vácuo? Principais Impulsionadores e Dicas Inteligentes de Investimento