A escolha do material do revestimento dita fundamentalmente a segurança e a precisão térmica do seu experimento. Especificamente, a utilização de materiais como o aço inoxidável 316 L garante que o reator possa suportar pressões de até 20 bar, ao mesmo tempo que gerencia eficazmente as significativas mudanças térmicas associadas à hidrogenação do dióxido de carbono.

A hidrogenação do dióxido de carbono gera calor significativo e requer alta pressão; o material do revestimento deve equilibrar resistência à compressão superior com alta condutividade térmica para evitar falhas estruturais e fuga térmica.

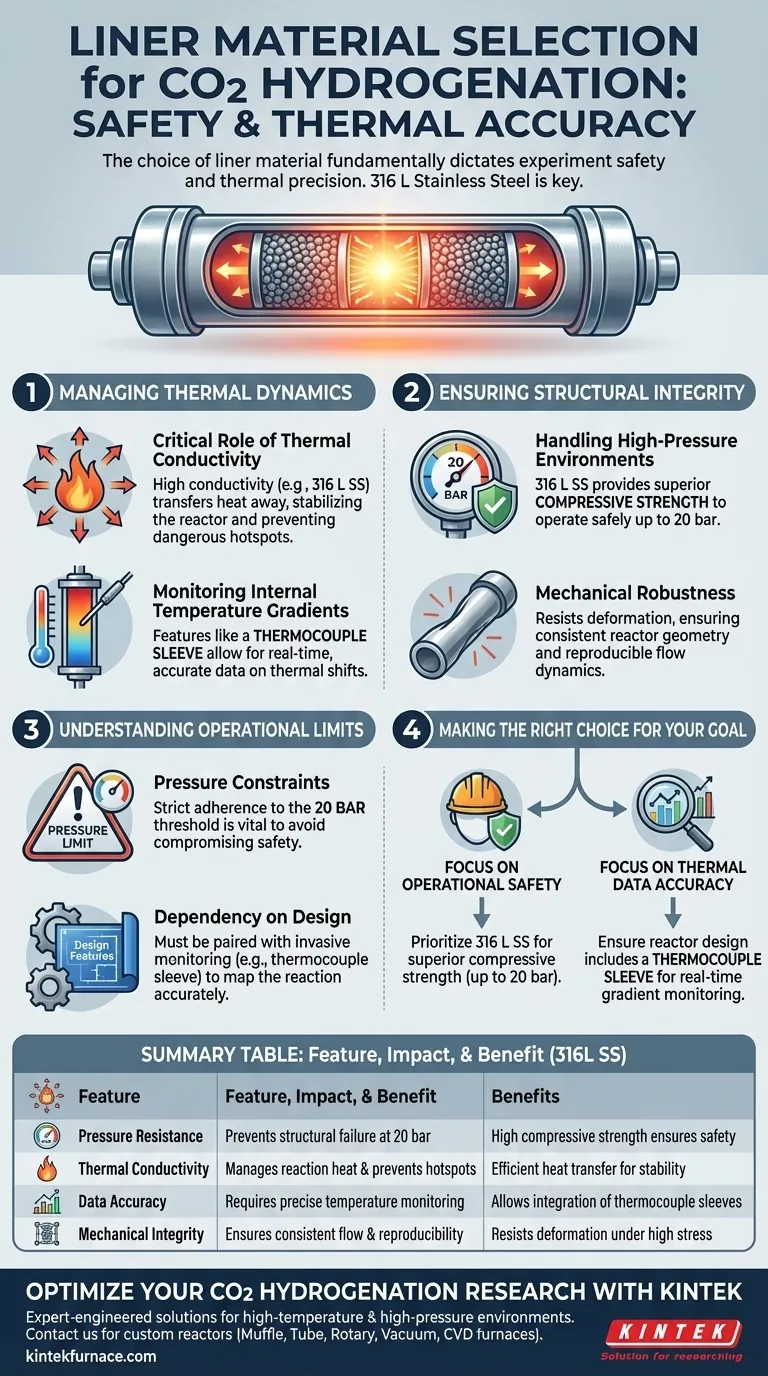

Gerenciando a Dinâmica Térmica

O Papel Crítico da Condutividade Térmica

A hidrogenação do dióxido de carbono é caracterizada por mudanças térmicas significativas. Para gerenciar isso, você deve selecionar um material de revestimento com alta condutividade térmica, como o aço inoxidável 316 L.

Alta condutividade facilita a transferência de calor para longe do local da reação. Isso ajuda a estabilizar o ambiente do reator e a prevenir pontos quentes perigosos dentro do leito catalítico.

Monitorando os Gradientes de Temperatura Interna

A escolha do material por si só não é suficiente; o projeto do reator deve alavancar as propriedades do material para visibilidade dos dados.

Um reator de aço inoxidável bem projetado inclui recursos como uma manga de termopar. Isso permite o monitoramento preciso e em tempo real dos gradientes de temperatura em todo o leito, garantindo que você capture dados precisos sobre as mudanças térmicas.

Garantindo a Integridade Estrutural

Lidando com Ambientes de Alta Pressão

A segurança é a principal preocupação nos experimentos de hidrogenação. O material do revestimento serve como o principal vaso de contenção contra a pressão do sistema.

O uso de aço inoxidável 316 L fornece a resistência à compressão necessária para operar com segurança. Com base em configurações de laboratório padrão, este material é confiável para ambientes que atingem até 20 bar.

Robustez Mecânica

Além da simples contenção de pressão, o revestimento deve manter sua forma e integridade sob estresse.

As propriedades mecânicas superiores desta classe de aço evitam deformações. Isso garante que a geometria do reator permaneça constante, o que é vital para a consistência da dinâmica de fluxo e resultados reprodutíveis.

Compreendendo os Limites Operacionais

Restrições de Pressão

Embora o aço inoxidável 316 L seja robusto, sua capacidade não é infinita.

Você deve aderir estritamente aos limites operacionais testados, como o limiar de 20 bar. Exceder este limite compromete os benefícios da resistência à compressão e introduz riscos de segurança significativos.

Dependência de Recursos de Design

O material fornece o potencial para o sucesso, mas o design físico o desbloqueia.

Sem a inclusão específica de uma cabeça de reator e manga de termopar, a alta condutividade térmica do material não pode ser monitorada efetivamente. Você não pode confiar apenas nas propriedades do material; elas devem ser combinadas com monitoramento invasivo para mapear a reação com precisão.

Fazendo a Escolha Certa para o Seu Objetivo

Para maximizar o sucesso de seus experimentos de hidrogenação de dióxido de carbono, alinhe a seleção do seu material com suas necessidades operacionais específicas.

- Se o seu foco principal é Segurança Operacional: Priorize o aço inoxidável 316 L para garantir resistência à compressão superior capaz de lidar com pressões de até 20 bar.

- Se o seu foco principal é Precisão de Dados Térmicos: Certifique-se de que o projeto do seu reator inclua uma manga de termopar para alavancar a condutividade do material para monitoramento de gradiente em tempo real.

Selecione um revestimento que atue não apenas como um vaso, mas como um participante ativo no gerenciamento térmico e na segurança.

Tabela Resumo:

| Recurso | Impacto na Hidrogenação de CO2 | Benefício do Material (Aço Inoxidável 316L) |

|---|---|---|

| Resistência à Pressão | Previne falha estrutural a 20 bar | Alta resistência à compressão garante segurança |

| Condutividade Térmica | Gerencia o calor da reação e previne pontos quentes | Transferência de calor eficiente para estabilidade térmica |

| Precisão dos Dados | Requer monitoramento preciso da temperatura | Permite a integração de mangas de termopar |

| Integridade Mecânica | Garante fluxo consistente e reprodutibilidade | Resiste à deformação sob alta tensão |

Otimize Sua Pesquisa de Hidrogenação de CO2 com a KINTEK

Não deixe que a fuga térmica ou falha estrutural comprometam os resultados do seu laboratório. A KINTEK fornece soluções projetadas por especialistas para ambientes de alta temperatura e alta pressão. Nossos reatores de laboratório são apoiados por P&D e fabricação líderes do setor, oferecendo sistemas personalizáveis — incluindo fornos Muffle, Tubulares, Rotativos, a Vácuo e de CVD — adaptados às suas necessidades experimentais específicas.

Pronto para aprimorar a segurança e a precisão dos dados do seu laboratório? Entre em contato com a KINTEK hoje mesmo para discutir suas necessidades de reator personalizado

Guia Visual

Referências

- Albert Gili, Reinhard Schomäcker. One-pot synthesis of iron-doped ceria catalysts for tandem carbon dioxide hydrogenation. DOI: 10.1039/d4cy00439f

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- Forno tubular CVD de câmara dividida com máquina CVD de estação de vácuo

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno tubular vertical de quartzo para laboratório Forno tubular

As pessoas também perguntam

- Como um forno tubular de laboratório regula o posicionamento dos átomos de platina (Pt)? Dominando a Engenharia em Escala Atômica

- Como um forno tubular de alta precisão facilita a formação da fase de liga ZnPd? Redução Mestra de Catalisador

- Qual é a função principal de um forno tubular na produção de biochar? Transforme Fibras de Fraldas Descartadas com Precisão

- Por que um forno tubular com controle de alta precisão é necessário para o recozimento de catalisadores de rutênio decorados com platina?

- Qual é o propósito de usar um forno tubular de alta temperatura para o recozimento pós-deposição de ITO? Otimizar o Desempenho do Filme

- Por que o controle preciso da temperatura é importante em fornos de tubo dividido? Garanta um Processamento de Material Confiável

- Qual é a função de um forno tubular de zona dupla na CVD de baixa pressão? Domine a Síntese Precisa de Nanofolhas de MnSe

- Qual o papel de um forno tubular de alto vácuo na carbonização de TF-COF? Transforme Materiais com Calor de Precisão