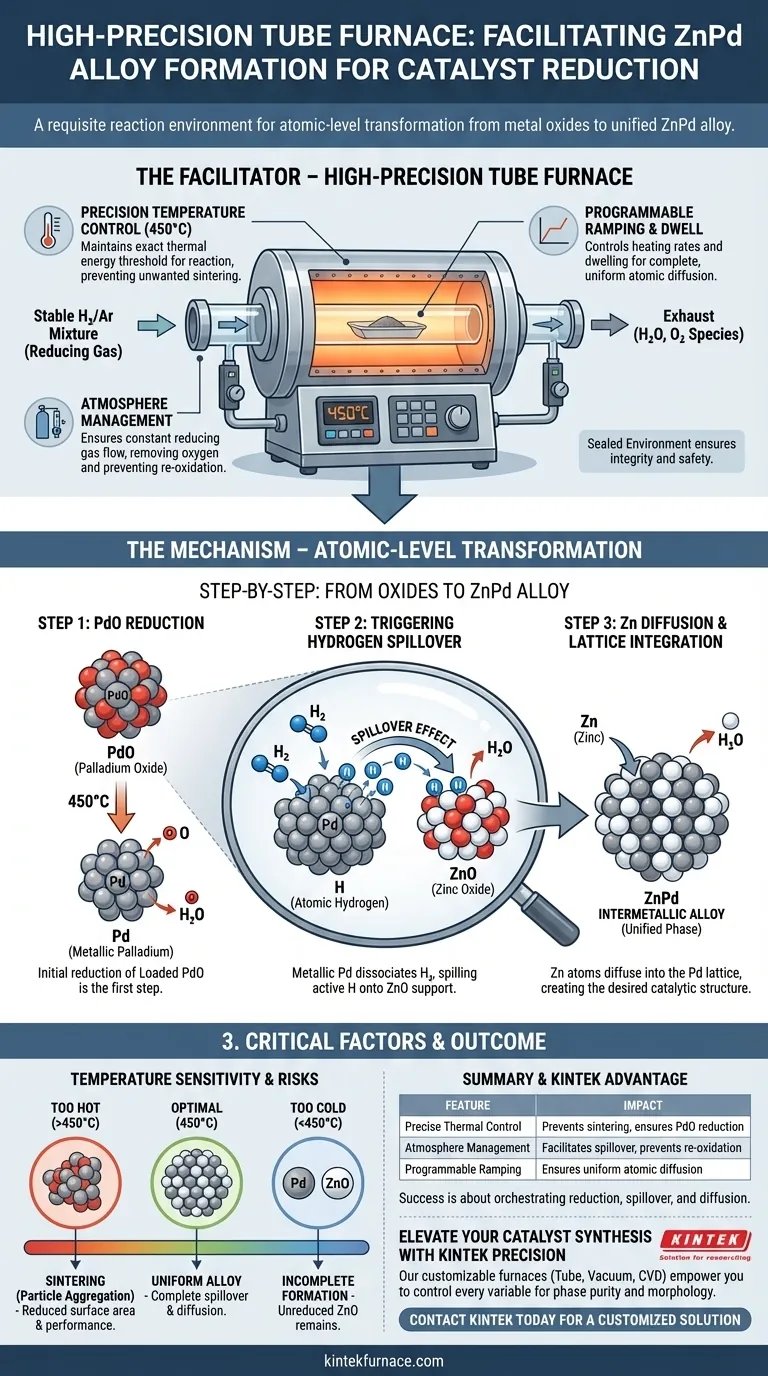

Um forno tubular de alta precisão serve como o ambiente de reação necessário que permite a transformação em nível atômico de óxidos metálicos em uma liga ZnPd unificada. Ao manter um fluxo de hidrogênio estável e um controle rigoroso de temperatura — especificamente a 450°C — ele desencadeia a redução do óxido de paládio, iniciando uma cascata de eventos de difusão atômica essenciais para a formação da liga.

O valor distinto do forno reside em sua capacidade de sustentar uma atmosfera térmica e redutora precisa que impulsiona o efeito de transbordamento de hidrogênio. Esse fenômeno permite que o paládio reduzido catalise a redução do óxido de zinco adjacente, permitindo que os átomos de zinco se difundam na rede de paládio e se fixem em uma fase intermetálica estável de ZnPd.

A Mecânica da Transformação de Fase

Controle Preciso de Temperatura

A formação da liga ZnPd requer um limiar específico de energia térmica, tipicamente centrado em torno de 450°C.

O forno tubular mantém essa temperatura exata para garantir que o ambiente seja suficientemente energético para induzir mudanças químicas, mas estável o suficiente para evitar aglomeração indesejada.

Essa consistência térmica é vital para a redução inicial do óxido de paládio (PdO) carregado, que é o primeiro passo na sequência da reação.

Desencadeando o Efeito de Transbordamento de Hidrogênio

Uma vez que o óxido de paládio é reduzido a paládio metálico, o fluxo estável de hidrogênio do forno facilita o efeito de transbordamento de hidrogênio.

Neste processo, o paládio metálico dissocia o hidrogênio molecular em hidrogênio atômico ativo.

Esses átomos de hidrogênio ativos então migram ("transbordam") da superfície do paládio para o suporte de óxido de zinco (ZnO) adjacente, desencadeando sua redução localizada.

Difusão Atômica e Integração de Rede

A redução do óxido de zinco libera átomos de zinco em proximidade ao paládio.

Como o forno mantém um estado térmico controlado, esses átomos de zinco são capazes de se difundir efetivamente na rede de paládio.

Essa difusão transforma os estados metálicos separados em uma liga intermetálica ZnPd unificada e monofásica, criando a estrutura catalítica desejada.

O Papel Crítico do Gerenciamento de Atmosfera

Ambiente Redutor Estável

Além da temperatura, o forno tubular garante um suprimento constante de gás redutor, como uma mistura de hidrogênio/argônio.

Este fluxo contínuo remove espécies de oxigênio liberadas durante o processo de redução, prevenindo a reoxidação.

O ambiente selado do forno garante que a pressão parcial de hidrogênio permaneça constante, o que resulta em uma redução uniforme em toda a cama do catalisador.

Controlando Taxas de Aquecimento e Tempos de Permanência

A qualidade da liga final depende muito de como o material atinge sua temperatura alvo.

Um forno de alta precisão permite taxas de aquecimento programáveis, prevenindo choque térmico que poderia alterar a morfologia do catalisador.

O gerenciamento preciso do tempo de permanência garante que a difusão do zinco na rede de paládio seja completa, evitando uma mistura de fases ligadas e não ligadas.

Compreendendo os Compromissos

Sensibilidade a Flutuações de Temperatura

Embora altas temperaturas facilitem a difusão, desvios da faixa ideal de 450°C apresentam riscos.

Calor excessivo pode levar à agregação de partículas ou sinterização, onde as nanopartículas se aglutinam, reduzindo a área de superfície ativa e o desempenho catalítico.

Inversamente, calor insuficiente não desencadeará o efeito completo de transbordamento de hidrogênio, deixando óxido de zinco não reduzido e impedindo a formação de liga verdadeira.

Pureza da Atmosfera e Segurança

O uso de gás hidrogênio exige protocolos de segurança rigorosos e pureza da atmosfera.

Qualquer vazamento no forno tubular ou contaminação da alimentação de gás com oxigênio pode comprometer o processo de redução ou criar riscos de segurança.

O aspecto de "alta precisão" do equipamento refere-se não apenas ao calor, mas à integridade das vedações e aos controladores de fluxo de massa que mantêm o equilíbrio inerte/redutor.

Fazendo a Escolha Certa para Seu Objetivo

Para maximizar a eficácia da sua preparação de catalisador ZnPd, você deve alinhar as capacidades do forno com seus objetivos específicos de síntese.

- Se seu foco principal é Pureza de Fase: Priorize um forno com controle de temperatura multizona para garantir que toda a amostra permaneça exatamente a 450°C, garantindo transbordamento completo de hidrogênio e liga uniforme.

- Se seu foco principal é Morfologia de Partícula: Concentre-se na precisão dos controladores de fluxo de gás e nas taxas de rampa de aquecimento para prevenir a sinterização de partículas, garantindo ao mesmo tempo a redução eficaz.

O sucesso na formação de ligas ZnPd não se trata apenas de aplicar calor; trata-se de orquestrar uma sincronização precisa de redução, transbordamento e difusão.

Tabela Resumo:

| Característica | Mecanismo na Formação de ZnPd | Impacto na Qualidade do Catalisador |

|---|---|---|

| Controle Térmico Preciso | Mantém o limiar exato de 450°C | Previne sinterização; garante redução completa de PdO |

| Gerenciamento de Atmosfera | Sustenta fluxo estável de hidrogênio/argônio | Facilita o transbordamento de hidrogênio e previne reoxidação |

| Rampas Programáveis | Controla taxas de aquecimento e tempos de permanência | Garante difusão atômica uniforme na rede de Pd |

| Ambiente Selado | Fluxo de gás e vedações de alta integridade | Garante pureza de fase e segurança operacional |

Eleve Sua Síntese de Catalisador com Precisão KINTEK

Alcançar a fase intermetálica ZnPd perfeita requer mais do que apenas calor — exige sincronização térmica e atmosférica absoluta. A KINTEK fornece sistemas líderes na indústria de Tubos, Vácuo e CVD projetados especificamente para P&D e fabricação de alto risco.

Nossos fornos de alta temperatura personalizáveis capacitam os pesquisadores a controlar cada variável do efeito de transbordamento de hidrogênio, desde a permanência precisa de 450°C até o gerenciamento automatizado do fluxo de gás. Faça parceria com os especialistas da KINTEK para otimizar seus estágios de redução e garantir a pureza de fase.

Entre em Contato com a KINTEK Hoje para uma Solução Personalizada

Guia Visual

Referências

- C. Romero, R.M. Navarro. Methanol Synthesis from CO2 over ZnO-Pd/TiO2 Catalysts: Effect of Pd Precursors on the Formation of ZnPd-ZnO Active Sites. DOI: 10.3390/catal15010055

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno de atmosfera inerte de azoto 1700℃ controlado

As pessoas também perguntam

- Qual é a diferença entre o comprimento da zona de aquecimento e a zona de temperatura constante em fornos tubulares? Otimize o seu Processamento Térmico

- Por que um forno tubular é utilizado para o tratamento térmico de materiais catódicos compósitos S/C? Otimizar a Estabilidade da Bateria

- Qual é a função de um forno tubular para substratos com revestimento de ligação? Garanta a Durabilidade do TBC com Pré-Oxidação Controlada

- Qual é a função dos tubos de sílica selados a vácuo na síntese de FeTeSe? Garante Pureza & Estequiometria Precisa

- Qual é o papel principal do equipamento CVT e dos fornos tubulares horizontais na síntese de c-BAs? Crescimento Preciso de Cristais

- Por que o processo de recozimento em um forno tubular sob argônio é essencial para heterostructures NCMC? Insights de Especialistas

- Por que o controle ambiental em um forno tubular de alta temperatura é necessário durante a síntese de NVP/C? Chave para o sucesso

- Quais são os principais usos dos fornos tubulares em laboratórios? Desbloqueie a Precisão na Síntese de Materiais e Tratamento Térmico