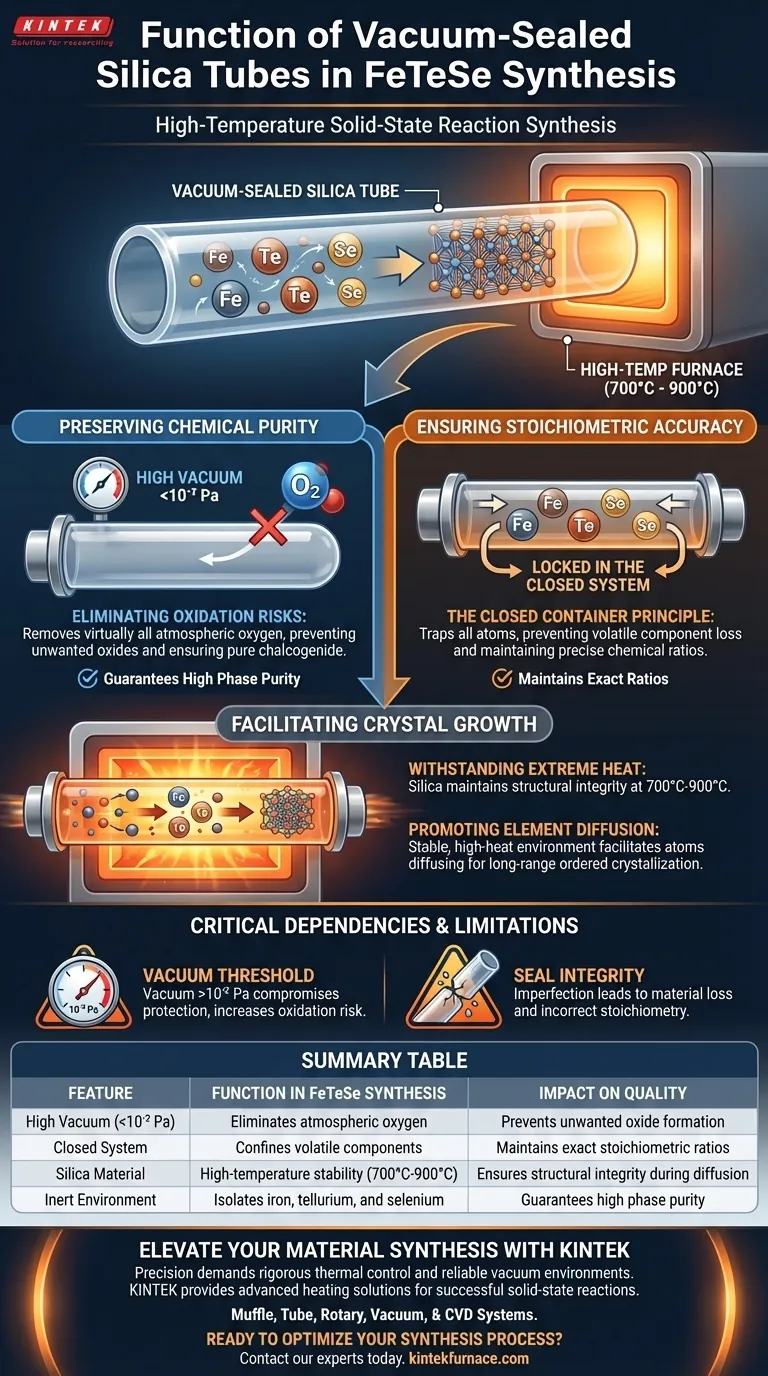

Os tubos de sílica selados a vácuo desempenham duas funções essenciais na síntese de FeTeSe: isolar os reagentes para prevenir a oxidação e confinar estritamente os materiais para manter razões químicas precisas. Ao estabelecer um ambiente de alto vácuo (inferior a 10⁻² Pa), esses tubos protegem o ferro, o telúrio e o selênio de reagir com o ar, garantindo ao mesmo tempo que os componentes voláteis não escapem durante o processo de aquecimento de 700°C a 900°C.

Conclusão Principal O sucesso da síntese em estado sólido reside no controle do ambiente de reação. O tubo de sílica atua como um vaso de pressão inerte que permite as altas temperaturas necessárias para a difusão atômica, ao mesmo tempo em que impede fisicamente a contaminação ou a perda de material que comprometeria a estequiometria do cristal.

Preservando a Pureza Química

Eliminando Riscos de Oxidação

A principal ameaça à síntese de FeTeSe é a presença de oxigênio. Ferro, telúrio e selênio são altamente suscetíveis à oxidação quando aquecidos.

O Papel do Alto Vácuo

Ao reduzir a pressão para menos de 10⁻² Pa, o tubo de sílica remove virtualmente todo o oxigênio atmosférico. Isso garante que o produto final permaneça um calcogeneto puro em vez de se degradar em óxidos indesejados.

Garantindo a Precisão Estequiométrica

O Princípio do Recipiente Fechado

Reações em alta temperatura frequentemente levam à volatilização de elementos. Se os reagentes escaparem como gás, a razão química final (estequiometria) estará incorreta.

Fixando a Razão

O tubo selado a vácuo funciona como um sistema fechado. Ele retém todos os átomos dentro da zona de reação, garantindo que a razão de reagentes que você pesa no início seja exatamente o que reage para formar o cristal.

Facilitando o Crescimento de Cristais

Suportando Calor Extremo

A síntese requer uma faixa de temperatura entre 700°C e 900°C. A sílica é escolhida porque mantém a integridade estrutural e a inércia química nessas temperaturas extremas.

Promovendo a Difusão de Elementos

Reações em estado sólido dependem do movimento físico dos átomos (difusão) uns nos outros para formar uma nova estrutura. O ambiente estável e de alto calor fornecido pelo tubo facilita essa difusão, levando à cristalização ordenada de longo alcance entre os componentes.

Dependências Críticas e Limitações

O Limiar de Vácuo

A eficácia deste método é binária. Se o nível de vácuo subir acima de 10⁻² Pa, a proteção é comprometida e a oxidação torna-se provável.

Integridade da Vedação

O benefício do "recipiente fechado" depende inteiramente de uma vedação perfeita. Quaisquer microfissuras ou vedações imperfeitas levarão à perda de material, distorcendo imediatamente as razões dos reagentes e arruinando a estrutura cristalina.

Fazendo a Escolha Certa para Sua Síntese

Para maximizar a qualidade de seus cristais de FeTeSe, considere os requisitos específicos dos seus objetivos experimentais:

- Se seu foco principal é a pureza de fase: Certifique-se de que sua bomba de vácuo possa atingir consistentemente pressões significativamente inferiores a 10⁻² Pa para eliminar todos os vestígios de oxigênio.

- Se seu foco principal é a consistência estrutural: Priorize a integridade da vedação de sílica e o controle preciso da temperatura (700°C–900°C) para garantir que as razões dos reagentes permaneçam fixas durante a difusão.

O tubo de sílica selado a vácuo não é apenas um recipiente; é um mecanismo de controle ativo que define a pureza e a estrutura do seu material final.

Tabela Resumo:

| Característica | Função na Síntese de FeTeSe | Impacto na Qualidade |

|---|---|---|

| Alto Vácuo (<10⁻² Pa) | Elimina o oxigênio atmosférico | Previne a formação de óxidos indesejados |

| Sistema Fechado | Confina componentes voláteis | Mantém razões estequiométricas exatas |

| Material de Sílica | Estabilidade em alta temperatura (700°C-900°C) | Garante a integridade estrutural durante a difusão |

| Ambiente Inerte | Isola ferro, telúrio e selênio | Garante alta pureza de fase |

Eleve Sua Síntese de Materiais com a KINTEK

A precisão no crescimento de cristais de FeTeSe exige mais do que apenas um tubo; requer controle térmico rigoroso e um ambiente de vácuo confiável. A KINTEK fornece as soluções de aquecimento avançadas necessárias para reações bem-sucedidas em estado sólido em alta temperatura.

Apoiados por P&D e fabricação especializados, oferecemos uma linha abrangente de sistemas de Mufla, Tubo, Rotativo, a Vácuo e CVD. Nossos fornos de alta temperatura para laboratório são totalmente personalizáveis para atender aos seus parâmetros experimentais exclusivos, garantindo que sua pesquisa atinja os mais altos níveis de pureza e consistência estrutural.

Pronto para otimizar seu processo de síntese? Entre em contato com nossos especialistas hoje mesmo para encontrar o forno perfeito para suas necessidades de laboratório.

Guia Visual

Referências

- Jiawei Liu, Qingyu Yan. Reaction-driven formation of anisotropic strains in FeTeSe nanosheets boosts low-concentration nitrate reduction to ammonia. DOI: 10.1038/s41467-025-58940-x

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno de tratamento térmico de molibdénio sob vácuo

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

As pessoas também perguntam

- Qual o papel de um forno tubular de alta temperatura no pós-tratamento de filmes finos de ScSZ? Domínio do Refinamento Estrutural

- Qual o papel de um forno tubular horizontal na carbonização de precursores de líquidos iônicos? Domine o Controle Térmico

- Qual ambiente físico crítico um forno tubular fornece para o minério de ferro? Controle de Precisão de Redução Mestre

- Quais setores usam comumente fornos tubulares verticais? Aplicações principais em ciência dos materiais, nanotecnologia e mais

- Quais condições críticas um Forno Tubular de Alta Temperatura fornece para NiO-CNF? Domine a Síntese de Materiais Híbridos

- Qual é a temperatura de um forno tubular de quartzo? Limites Chave e Insights de Aplicação

- Que precauções de segurança devem ser tomadas ao operar um forno elétrico horizontal? Garanta a proteção do operador e do equipamento

- Quais recursos permitem o manuseio de vácuo e gás em um forno tubular? Desbloqueie o Controle Preciso da Atmosfera para o Seu Laboratório