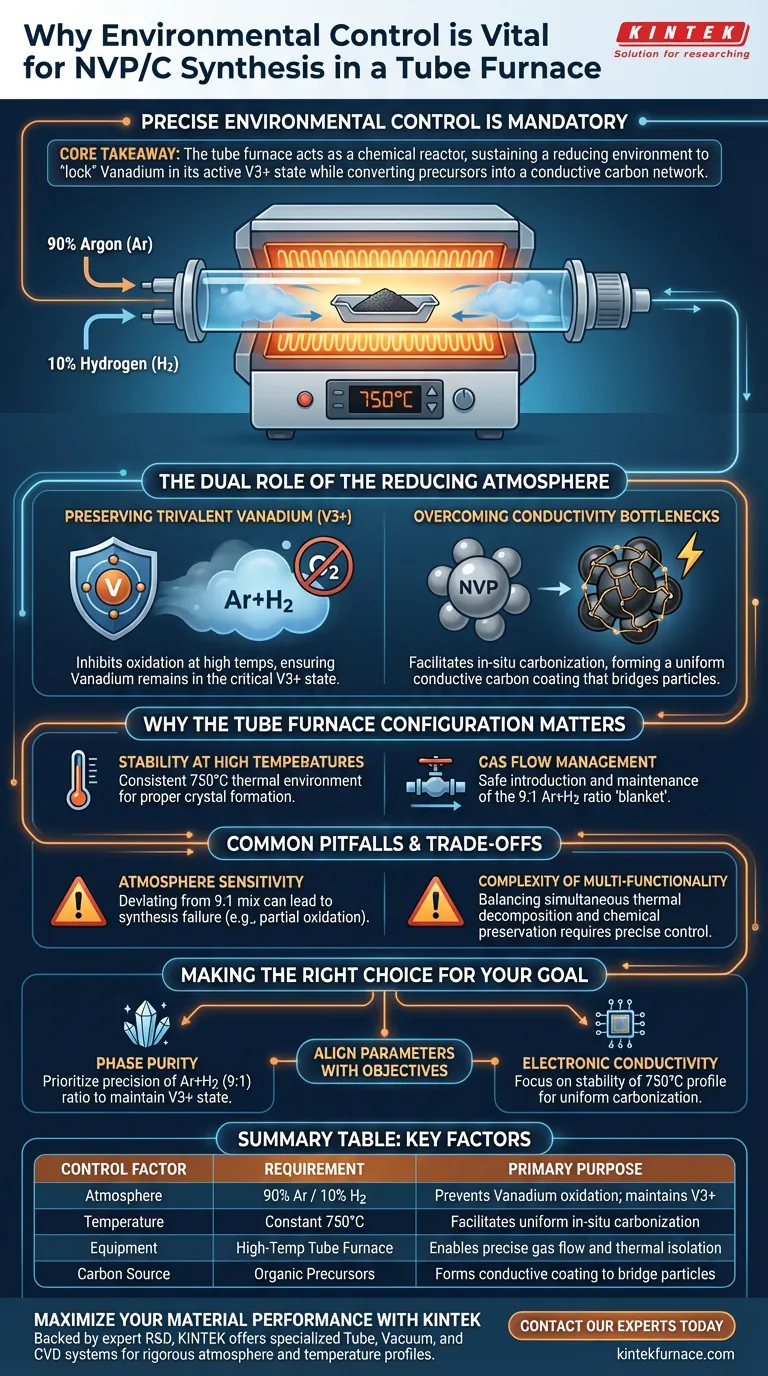

O controle ambiental preciso é obrigatório durante a síntese de NVP/C para gerenciar simultaneamente a estabilidade química do Vanádio e as propriedades elétricas do compósito final. Especificamente, um forno tubular de alta temperatura mantendo um ambiente de 750°C com uma atmosfera redutora estritamente controlada (90% Argônio, 10% Hidrogênio) é necessário para prevenir a oxidação do Vanádio e impulsionar a formação de um revestimento de carbono condutor.

Ponto Principal O forno tubular atua como um reator químico, não apenas um aquecedor. Sua função principal neste contexto é sustentar um ambiente redutor que "trava" o Vanádio em seu estado ativo V3+ enquanto converte precursores orgânicos em uma rede de carbono condutora, resolvendo diretamente as limitações de condutividade inerentes do material.

O Papel Duplo da Atmosfera Redutora

Preservando o Estado de Vanádio Trivalente

O principal desafio químico na síntese de Fosfato de Sódio e Vanádio (NVP) é a alta reatividade do Vanádio em altas temperaturas.

Sem controle ambiental rigoroso, altas temperaturas causariam a oxidação não intencional do Vanádio, alterando seu estado de valência.

Ao introduzir uma atmosfera redutora de Ar+H2 (9:1), o forno inibe essa oxidação, garantindo que o Vanádio permaneça em seu estado trivalente (V3+) crítico.

Superando Gargalos de Condutividade

O NVP como matéria-prima sofre de baixa condutividade eletrônica, o que limita seu desempenho em aplicações eletroquímicas.

O ambiente controlado facilita a carbonização in-situ de precursores orgânicos diretamente na superfície das partículas de NVP.

Este processo forma um revestimento de carbono uniforme e condutor (o "C" em NVP/C), que interliga as partículas e melhora drasticamente a condutividade eletrônica geral do material.

Por Que a Configuração do Forno Tubular Importa

Estabilidade em Altas Temperaturas

A síntese requer um ambiente térmico consistente de 750°C para garantir a formação adequada de cristais.

Um forno tubular fornece a massa térmica e o isolamento necessários para manter essa temperatura sem flutuações, o que é crítico para a cinética da reação do processo de carbonização.

Gerenciamento do Fluxo de Gás

Ao contrário de fornos de caixa padrão, um forno tubular é projetado para gerenciar o fluxo de gases especializados como o Hidrogênio.

Ele permite a introdução segura e a manutenção da proporção de 9:1 Ar+H2, criando uma "cobertura" constante de gás redutor ao redor da amostra durante todo o tratamento térmico.

Armadilhas Comuns e Compromissos

Sensibilidade à Composição da Atmosfera

A proporção específica de Argônio para Hidrogênio não é arbitrária; desviar da mistura 9:1 pode levar à falha da síntese.

Hidrogênio insuficiente pode resultar em oxidação parcial do Vanádio, enquanto um excesso poderia teoricamente alterar a cinética de redução ou apresentar riscos de segurança.

A Complexidade da Multifuncionalidade

O forno deve atingir dois objetivos concorrentes simultaneamente: decomposição térmica (carbonização) e preservação química (redução).

Se a temperatura subir muito rapidamente ou o fluxo de gás for inconsistente, você corre o risco de carbonização incompleta ou "pontos quentes" onde a oxidação ocorre, apesar da atmosfera protetora.

Fazendo a Escolha Certa para Seu Objetivo

Para garantir o sucesso da síntese, alinhe seus parâmetros de forno com seus objetivos de material específicos:

- Se seu foco principal é Pureza de Fase: Priorize a precisão da proporção Ar+H2 (9:1) para excluir rigorosamente o oxigênio e manter o estado V3+.

- Se seu foco principal é Condutividade Eletrônica: Concentre-se na estabilidade do perfil de temperatura de 750°C para garantir que os precursores orgânicos carbonizem de forma completa e uniforme na superfície da partícula.

Em última análise, o controle ambiental dentro do forno tubular é o fator decisivo entre um compósito NVP/C altamente condutor e estável e um subproduto não funcional e oxidado.

Tabela Resumo:

| Fator de Controle | Requisito | Propósito Principal |

|---|---|---|

| Atmosfera | 90% Argônio / 10% Hidrogênio | Previne a oxidação do Vanádio; mantém o estado V3+ |

| Temperatura | Constante 750°C | Facilita a carbonização in-situ uniforme |

| Equipamento | Forno Tubular de Alta Temperatura | Permite fluxo de gás preciso e isolamento térmico |

| Fonte de Carbono | Precursores Orgânicos | Forma revestimento condutor para interligar partículas |

Maximize o Desempenho do Seu Material com a KINTEK

O controle ambiental preciso é a diferença entre NVP/C de alto desempenho e falha na síntese. Apoiada por P&D especializada e fabricação de classe mundial, a KINTEK oferece sistemas especializados de Tubo, Vácuo e CVD projetados para manter a atmosfera rigorosa e os perfis de temperatura que sua pesquisa exige.

Se você precisa de uma configuração padrão ou de um forno de alta temperatura personalizável para síntese eletroquímica única, nossa equipe está pronta para entregar a confiabilidade que você precisa.

Pronto para elevar as capacidades do seu laboratório? Entre em contato com nossos especialistas hoje mesmo para encontrar a solução de forno perfeita para seus objetivos de síntese.

Guia Visual

Referências

- Madhav Sharma, R. S. Dhaka. Understanding the Electrochemical Performance and Diffusion Kinetics of HC||Na3V2(PO4)3/C Full Cell Battery for Energy Storage Applications. DOI: 10.56042/ijpap.v62i2.7371

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de mufla de laboratório com elevação inferior

- 1800℃ Forno de mufla de alta temperatura para laboratório

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

As pessoas também perguntam

- Qual é o papel principal do equipamento CVT e dos fornos tubulares horizontais na síntese de c-BAs? Crescimento Preciso de Cristais

- Quais são os principais pontos a reter sobre fornos tubulares e ciência dos materiais? Desvende o Processamento Térmico de Precisão para Materiais Avançados

- O que torna os fornos tubulares adequados para produção em larga escala? Desbloqueie a Escalabilidade Modular para Alto Rendimento

- Por que o controle ambiental em um forno tubular é crítico para NASICON? Otimizar a Condutividade Iônica e a Densidade

- Por que um forno tubular de atmosfera inerte é necessário para a síntese de óxidos em camadas tipo P3? Garanta Estruturas Cristalinas Puras

- Quais vantagens os fornos tubulares multizona oferecem para estudos de reações químicas? Alcance Controle Térmico Preciso

- Quais papéis os trilhos deslizantes e as alças de elevação desempenham em fornos de tubo bipartido? Aprimore a segurança e a precisão em sistemas CVD

- Por que um forno tubular industrial com fluxo de argônio é necessário para Ti3AlC2? Guia de Sinterização de Especialistas