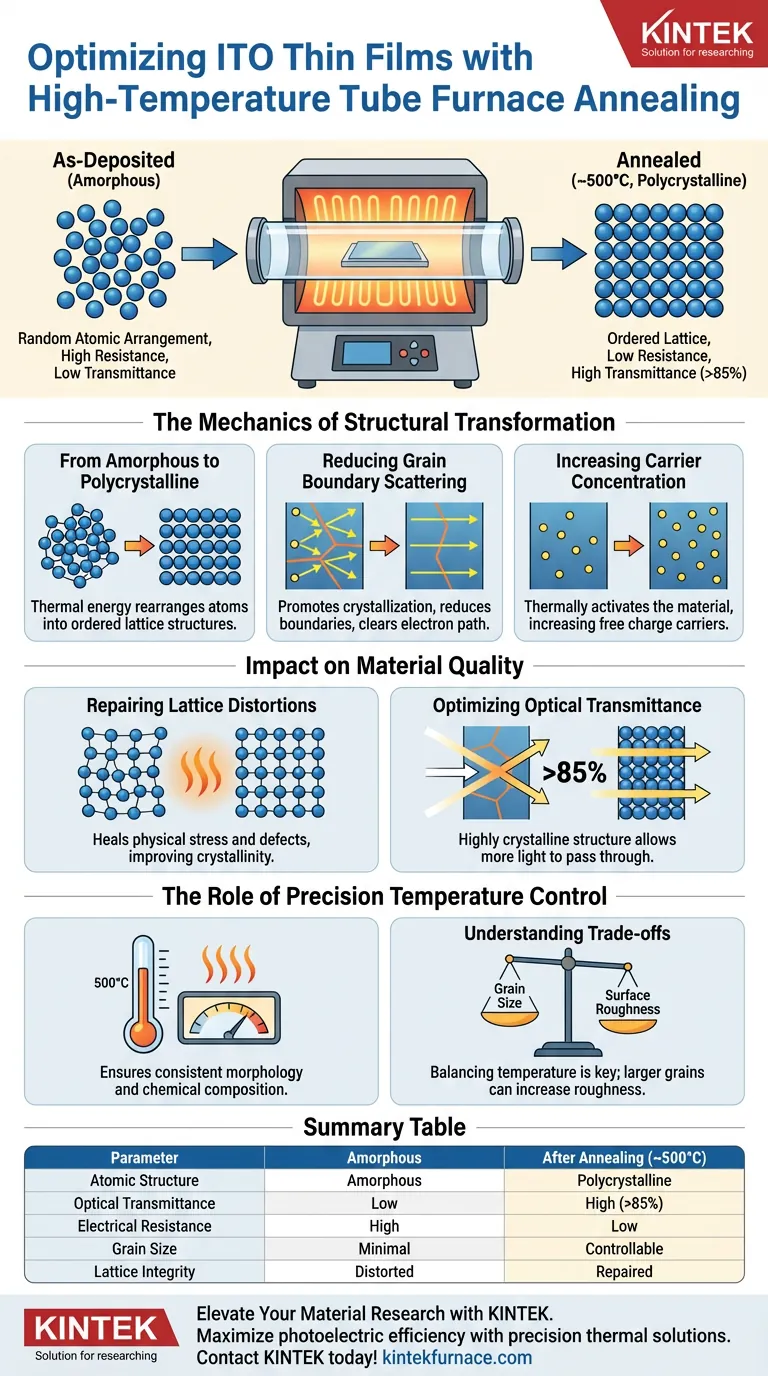

O principal propósito de usar um forno tubular de alta temperatura para o recozimento pós-deposição de filmes finos de Óxido de Índio e Estanho (ITO) é alterar fundamentalmente a estrutura atômica do material para otimizar seu desempenho fotoelétrico.

Ao processar o filme em temperaturas tipicamente em torno de 500°C, o forno facilita uma transição de fase crítica de um estado amorfo e desordenado para uma estrutura policristalina altamente ordenada. Essa reorganização estrutural é o mecanismo chave que reduz a resistividade elétrica e aumenta a transmitância de luz visível para mais de 85%.

Ponto Principal O forno tubular atua como uma ferramenta corretiva estrutural, usando energia térmica para reparar a desordem atômica introduzida durante a deposição. Ao converter o filme de ITO em um estado policristalino, você simultaneamente minimiza as barreiras ao fluxo de elétrons e maximiza a clareza óptica, tornando o material viável para aplicações eletrônicas de alto desempenho.

A Mecânica da Transformação Estrutural

De Amorfo a Policristalino

Os filmes de ITO recém-depositados geralmente possuem uma estrutura amorfa, onde os átomos estão dispostos aleatoriamente. Essa falta de ordem impede o movimento dos elétrons e degrada a qualidade óptica.

O recozimento fornece a energia de ativação térmica necessária para reorganizar esses átomos. Isso muda o material para um estado policristalino, onde os átomos se alinham em estruturas de rede ordenadas.

Reduzindo a Dispersão nas Fronteiras de Grão

Em um estado desordenado, os elétrons colidem frequentemente com imperfeições, um fenômeno conhecido como dispersão nas fronteiras de grão. Essa dispersão aumenta significativamente a resistência elétrica.

Ao promover a cristalização e o crescimento de grãos maiores, o processo de recozimento reduz a densidade dessas fronteiras. Isso limpa o caminho para os elétrons, resultando em um filme condutor com resistividade muito menor.

Aumentando a Concentração de Portadores

O ambiente térmico do forno tubular faz mais do que apenas alinhar átomos; ele ativa o material eletronicamente.

O processo aumenta a concentração de portadores dentro do filme. Uma maior densidade de portadores de carga livre está diretamente correlacionada com a melhoria da condutividade elétrica sem comprometer a transparência do filme.

Impacto na Qualidade do Material

Reparando Distorções na Rede

Processos de deposição, como a pulverização catódica, frequentemente introduzem estresse físico e defeitos na rede cristalina do filme.

O campo térmico controlado de um forno tubular promove a difusão térmica atômica, que efetivamente repara essas distorções na rede. Esse processo de "cura" melhora a cristalinidade geral e a estabilidade do filme.

Otimizando a Transmitância Óptica

Uma estrutura altamente cristalina interage com a luz de forma mais eficiente do que uma desordenada.

Ao eliminar defeitos internos e otimizar a rede, o filme permite que mais luz passe. Após o recozimento, os filmes de ITO geralmente atingem uma transmitância de luz visível de mais de 85%, um requisito de referência para a maioria dos dispositivos optoeletrônicos.

O Papel do Controle Preciso de Temperatura

Determinando o Tamanho do Grão

A temperatura atua como o principal controle para a morfologia do filme.

Embora 500°C seja padrão para cristalização, temperaturas mais altas podem impulsionar um maior crescimento de grão. Por exemplo, em cenários específicos de alta temperatura, aumentar o calor pode expandir significativamente os tamanhos de grão (por exemplo, de ~35 nm para ~100 nm), embora isso dependa muito dos objetivos específicos de deposição.

Garantindo a Uniformidade

Um forno tubular é projetado para fornecer um campo de temperatura específico e estável.

Essa uniformidade é crítica porque mesmo pequenas flutuações podem levar à cristalização desigual. O controle preciso garante que o filme atinja uma morfologia e composição química consistentes em todo o substrato.

Compreendendo as Compensações

Equilibrando Temperatura e Limites do Substrato

Embora temperaturas mais altas geralmente melhorem a cristalinidade, elas devem ser equilibradas com a tolerância térmica do seu substrato.

Elevar as temperaturas demais (por exemplo, para perto de 1000°C ou 1200°C, que são usadas para cinéticas de crescimento específicas em vez de recozimento de filme padrão) arrisca danificar o substrato ou alterar desfavoravelmente a estequiometria do filme.

Tamanho do Grão vs. Rugosidade da Superfície

O recozimento agressivo para maximizar o tamanho do grão pode ter um efeito colateral: aumento da rugosidade da superfície.

Embora grãos grandes melhorem a condutividade, uma superfície rugosa pode ser prejudicial se o filme de ITO se destina a servir como base para camadas subsequentes e delicadas em uma pilha de dispositivo.

Fazendo a Escolha Certa para o Seu Objetivo

Para maximizar a utilidade dos seus filmes de ITO, adapte sua estratégia de recozimento às suas métricas de desempenho específicas:

- Se seu foco principal é Condutividade e Transparência: Mire em uma temperatura de recozimento padrão em torno de 500°C para garantir que a transição amorfo-para-policristalino ocorra, alcançando baixa resistividade e transmitância de >85%.

- Se seu foco principal é Engenharia de Tamanho de Grão: Utilize controladores de temperatura de alta precisão para explorar faixas térmicas mais altas, entendendo que o aumento da temperatura impulsiona o crescimento de grãos (por exemplo, até ~100 nm), mas requer gerenciamento cuidadoso da morfologia da superfície.

O sucesso no recozimento de ITO depende de fornecer energia térmica suficiente para ordenar a rede sem degradar a integridade física do filme ou do substrato.

Tabela Resumo:

| Parâmetro | Antes do Recozimento (Recém-depositado) | Após o Recozimento (~500°C) |

|---|---|---|

| Estrutura Atômica | Amorfa / Desordenada | Policristalina / Ordenada |

| Transmitância Óptica | Baixa / Variável | Alta (>85%) |

| Resistência Elétrica | Alta (Dispersão de grão) | Baixa (Mobilidade melhorada) |

| Tamanho do Grão | Mínimo / Nenhum | Controlável (até 100nm+) |

| Integridade da Rede | Alta distorção/estresse | Reparada / Estabilizada |

Eleve Sua Pesquisa de Materiais com a KINTEK

Maximize a eficiência fotoelétrica dos seus filmes finos de ITO com soluções térmicas de precisão. Apoiada por P&D especializada e fabricação de classe mundial, a KINTEK fornece sistemas Tubulares, Muflas, Rotativos, a Vácuo e CVD de alto desempenho, adaptados às suas necessidades específicas de laboratório. Se você precisa de engenharia avançada de tamanho de grão ou transições de fase uniformes, nossos fornos de alta temperatura personalizáveis oferecem a estabilidade que sua pesquisa exige.

Pronto para otimizar seu processo de recozimento? Entre em contato com a KINTEK hoje mesmo para discutir seus requisitos exclusivos!

Guia Visual

Referências

- Hessa I. Alabdan, Tapas K. Mallick. Monolithic Use of Inert Gas for Highly Transparent and Conductive Indium Tin Oxide Thin Films. DOI: 10.3390/nano14070565

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1400℃ Forno de mufla para laboratório

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- 1200℃ Forno de tubo dividido Forno de tubo de quartzo para laboratório com tubo de quartzo

As pessoas também perguntam

- Como um forno tubular de duas zonas consegue o controle escalonado de precursores? Domine o Crescimento de Heteroestruturas CVD

- Qual é o comprimento uniforme de um forno tubular e quais fatores o afetam? Maximize a Precisão Térmica do Seu Laboratório

- Quais avanços recentes aprimoraram o desempenho dos fornos tubulares de laboratório? Alcance precisão e controle sem precedentes

- Qual o papel de um layout de barco duplo de porcelana em um forno tubular? Otimização da Selenização de Ni-N-C com Controle Espacial

- Quais recursos de segurança são comumente encontrados em fornos tubulares modernos de 70mm? Proteção Essencial para Laboratórios de Alta Temperatura

- Que medidas de segurança devem ser seguidas ao operar um forno de tubo dividido? Garanta Operações de Laboratório Seguras e Eficientes

- Por que são necessários um forno tubular e fluxo de nitrogênio? Domine a ativação de microesferas de carbono com precisão

- Quais condições de processo específicas um forno tubular de alta temperatura fornece para a ativação de negro de fumo? Maximize o Rendimento