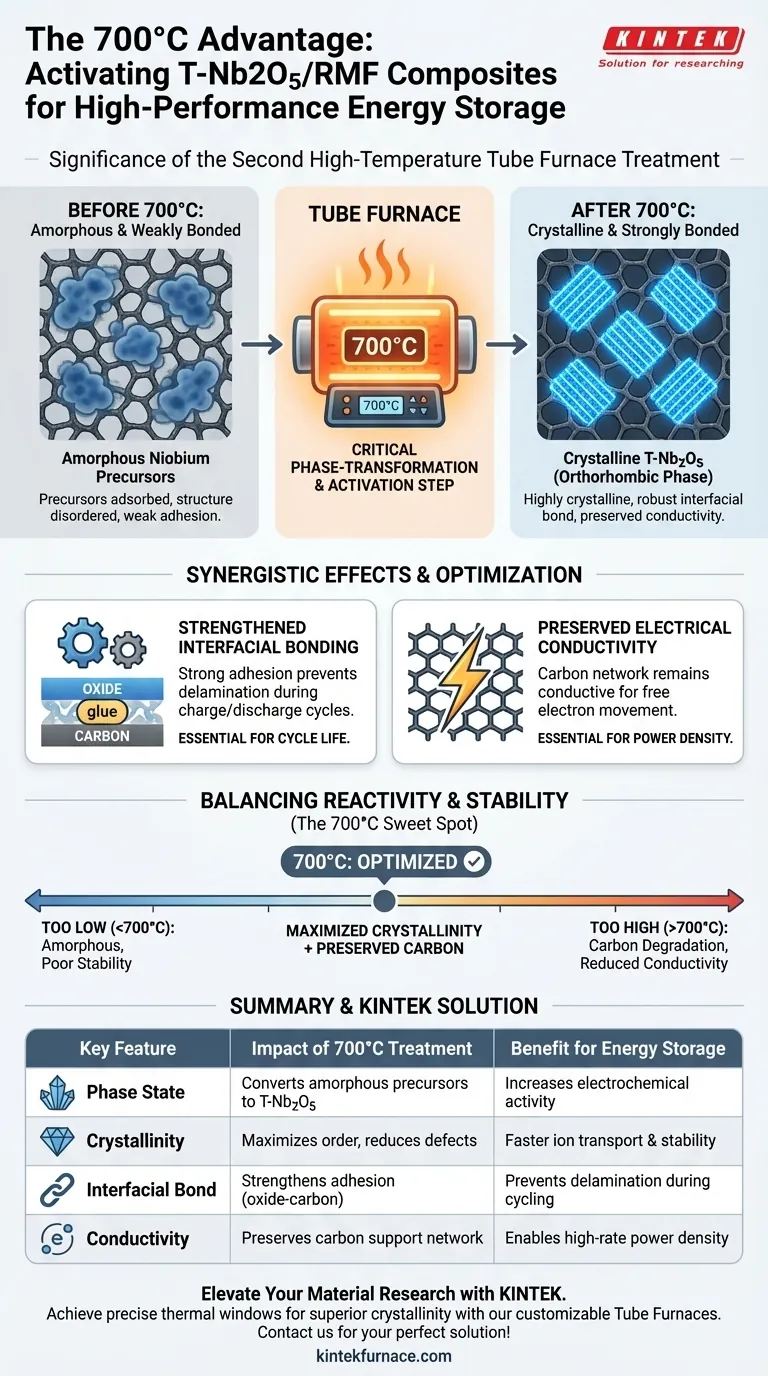

A importância do segundo tratamento em forno tubular de alta temperatura a 700°C é que ele atua como a principal etapa de cristalização e ativação. Este processo converte precursores de nióbio amorfos na fase ortorrômbica específica do pentóxido de nióbio (T-Nb2O5), ao mesmo tempo em que cria uma forte ligação estrutural com o suporte de carbono.

O tratamento a 700°C não é meramente uma etapa de secagem; é um processo crítico de transformação de fase que equilibra a formação de T-Nb2O5 altamente cristalino com a preservação da condutividade elétrica do suporte de carbono, desbloqueando diretamente alto desempenho pseudocapacitivo e estabilidade de ciclagem a longo prazo.

O Mecanismo de Transformação de Fase

Criação da Fase Ortorrômbica

O principal objetivo químico do aquecimento do compósito a 700°C é transformar os precursores de nióbio.

Esses precursores, que são adsorvidos nos poros de carbono, são convertidos na fase cristalina ortorrômbica (T-Nb2O5). Esta estrutura cristalina específica é essencial para a atividade eletroquímica do material.

Melhoria da Cristalinidade do Material

Além da simples conversão, este tratamento de alta temperatura melhora significativamente a cristalinidade geral do material.

Alta cristalinidade reduz defeitos internos na estrutura do óxido metálico. Isso é crucial para facilitar o transporte eficiente de íons e garantir que o material tenha um desempenho confiável como ânodo.

Efeitos Sinérgicos na Estrutura do Compósito

Fortalecimento da Ligação Interfacial

Uma mudança física crítica ocorre na fronteira entre o óxido metálico e o suporte de carbono.

O tratamento térmico fortalece a ligação interfacial entre o T-Nb2O5 e a matriz de carbono porosa. Esta forte adesão impede que o material ativo se descole durante o estresse físico dos ciclos de carga/descarga.

Preservação da Condutividade Elétrica

Embora o calor elevado seja usado para cristalizar o óxido, o processo é ajustado para proteger o suporte de carbono.

O tratamento a 700°C garante que o carbono retenha sua condutividade elétrica. Esta rede condutora é vital para permitir que os elétrons se movam livremente através do compósito, complementando as capacidades de armazenamento de íons do óxido de nióbio.

Compreendendo os Trade-offs

Equilíbrio entre Reatividade e Estabilidade

A seleção de 700°C representa um ponto de otimização preciso para este material compósito.

Se a temperatura fosse significativamente mais baixa, o nióbio poderia permanecer amorfo ou falhar em atingir a fase T-Nb2O5 desejada, resultando em baixa estabilidade. Inversamente, o aquecimento descontrolado poderia degradar o suporte de carbono ou reduzir sua condutividade. O sucesso deste material depende de atingir a janela térmica específica onde a cristalinidade é maximizada sem comprometer a espinha dorsal condutora de carbono.

Fazendo a Escolha Certa para o Seu Objetivo

O tratamento a 700°C é a etapa definidora para adaptar compósitos T-Nb2O5/RMF para armazenamento de energia de alto desempenho.

- Se o seu foco principal é a Vida Útil do Ciclo: Este tratamento é essencial porque a ligação interfacial fortalecida impede a degradação do material e a delaminação ao longo de usos repetidos.

- Se o seu foco principal é a Densidade de Potência: A preservação da condutividade elétrica do carbono garante baixa resistência, permitindo transferência de carga rápida e altas taxas pseudocapacitivas.

Ao aderir estritamente ao protocolo de 700°C, você garante a criação de um material de ânodo robusto e de alta taxa que aproveita efetivamente os pontos fortes tanto do óxido metálico quanto do suporte de carbono.

Tabela Resumo:

| Característica Chave | Impacto do Tratamento a 700°C | Benefício para Armazenamento de Energia |

|---|---|---|

| Estado da Fase | Converte precursores amorfos em T-Nb2O5 | Aumenta a atividade eletroquímica |

| Cristalinidade | Maximiza a ordem cristalina enquanto reduz defeitos | Transporte de íons mais rápido e estabilidade |

| Ligação Interfacial | Fortalece a adesão entre óxido e carbono | Previne delaminação durante a ciclagem |

| Condutividade | Preserva a rede do suporte de carbono | Permite densidade de potência de alta taxa |

Eleve Sua Pesquisa de Materiais com a KINTEK

Aquecimento de precisão é a espinha dorsal da síntese de materiais avançados. Na KINTEK, entendemos que atingir a janela térmica exata para a cristalização de T-Nb2O5 requer uniformidade e controle de temperatura intransigentes.

Apoiada por P&D especializada e fabricação de classe mundial, a KINTEK oferece uma gama abrangente de sistemas de Tubo, Mufla, Rotativo, Vácuo e CVD. Se você está otimizando compósitos de ânodo ou desenvolvendo catalisadores de próxima geração, nossos fornos de alta temperatura de laboratório são totalmente personalizáveis para atender às suas necessidades exclusivas de pesquisa.

Pronto para alcançar cristalinidade superior em seus compósitos? Entre em contato conosco hoje mesmo para encontrar a solução de forno perfeita!

Guia Visual

Referências

- Qi Chen, Licheng Ling. Enhanced Electrochemical Performance of Dual-Ion Batteries with T-Nb2O5/Nitrogen-Doped Three-Dimensional Porous Carbon Composites. DOI: 10.3390/molecules30020227

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- 1200℃ Forno de tubo dividido Forno de tubo de quartzo para laboratório com tubo de quartzo

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

As pessoas também perguntam

- Quais são as caraterísticas de segurança e de utilização dos fornos tubulares?Essencial para a precisão a altas temperaturas

- Por que o aquecimento uniforme é importante em fornos tubulares? Garanta a Confiabilidade do Processo e Resultados Previsíveis

- Qual é a perspetiva futura para os fornos tubulares de três zonas na inovação de materiais? Desbloqueie a Precisão para Materiais Avançados

- Como um forno tubular industrial é utilizado para avaliar a estabilidade térmica de pós de diamante modificados?

- Qual é a função principal de um forno tubular na ciência e engenharia de materiais? Desvende o Processamento de Alta Temperatura Preciso

- Quais acessórios opcionais estão disponíveis para fornos tubulares de tubo dividido de três zonas? Aumente o controle e a eficiência do seu laboratório

- Como um forno de pirólise multi-tubo atinge um controle preciso de temperatura? Hardware Avançado & Lógica PID Explicados

- Qual é o propósito principal do uso de um forno tubular com proteção atmosférica? Otimizar a Síntese de Carbono Co-Dopado com N/S