Em sua essência, a função principal de um forno tubular é realizar o processamento térmico de materiais em alta temperatura dentro de um ambiente atmosférico estritamente controlado e isolado. É uma ferramenta indispensável na ciência e engenharia de materiais para processos de síntese e tratamento como recozimento, sinterização e deposição química de vapor, onde tanto a temperatura quanto a atmosfera circundante devem ser precisamente gerenciadas para alcançar propriedades específicas do material.

O verdadeiro valor de um forno tubular não é apenas sua capacidade de aquecer, mas sua capacidade de isolar uma amostra do mundo exterior. Este controle sobre a atmosfera de processamento é a característica crítica que permite a criação e o refinamento de materiais avançados.

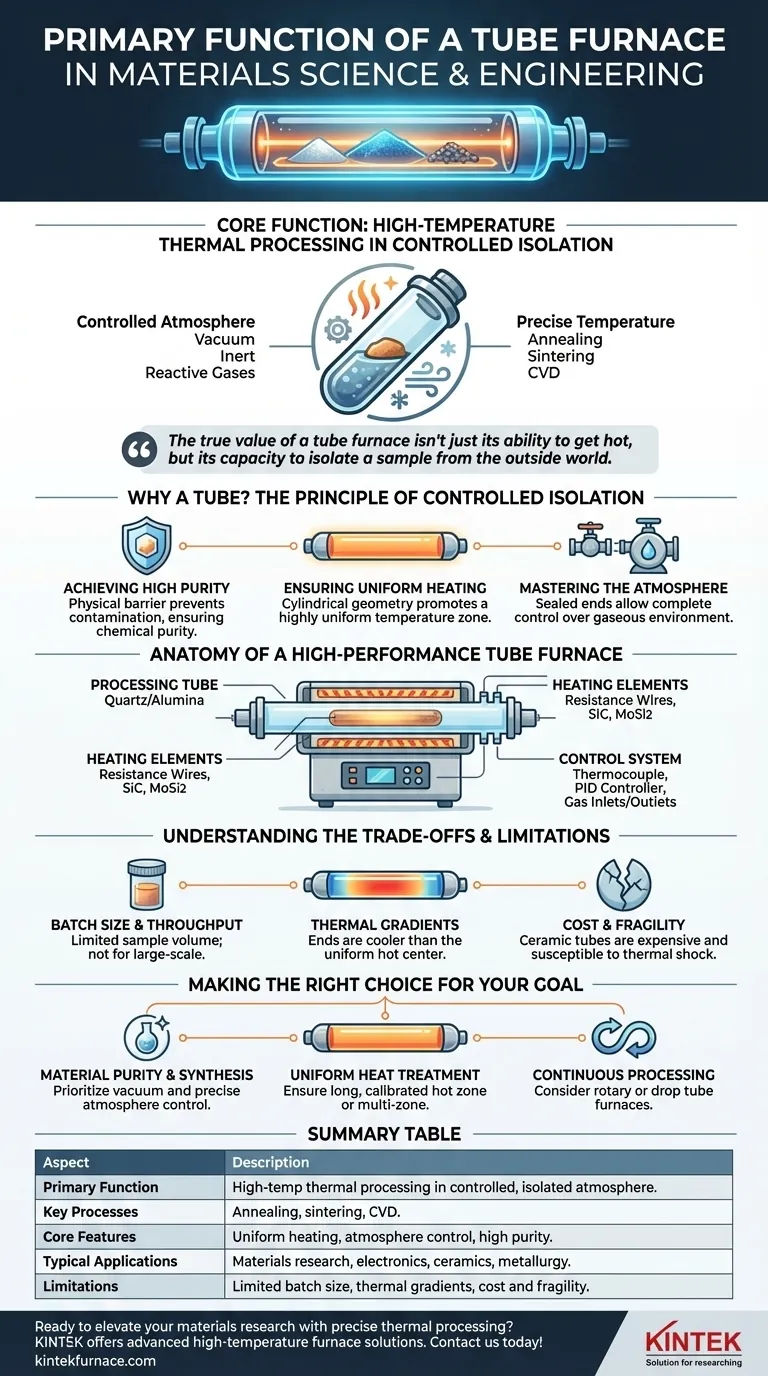

Por que um Tubo? O Princípio do Isolamento Controlado

O projeto de um forno tubular é construído para resolver um dos maiores desafios na ciência dos materiais: prevenir reações indesejadas. A câmara tubular é a chave para criar um ambiente intocado e personalizável, separado dos elementos de aquecimento e do ar ambiente.

Alcançando Alta Pureza

A amostra é colocada dentro do tubo, que atua como uma barreira física. Isso evita a contaminação dos elementos de aquecimento ou do isolamento, garantindo a pureza química do material sendo processado.

Essa separação é crítica para materiais sensíveis onde mesmo impurezas mínimas podem alterar drasticamente as propriedades elétricas, mecânicas ou ópticas finais.

Garantindo Aquecimento Uniforme

A geometria cilíndrica do forno, com elementos de aquecimento enrolados em torno do exterior do tubo, promove uma zona de temperatura altamente uniforme ao longo do comprimento central do tubo.

Essa uniformidade é essencial para processos como o recozimento, onde é necessário um crescimento cristalino consistente ou alívio de tensões em toda a amostra.

Dominando a Atmosfera

As extremidades vedadas do tubo permitem o controle completo do ambiente gasoso ao redor da amostra.

Isso pode ser um vácuo, criado por uma bomba para remover gases reativos como o oxigênio. Também pode ser um gás inerte específico como argônio ou nitrogênio para fornecer um ambiente neutro, ou um gás reativo para intencionalmente causar uma reação química, como oxidação ou cementação.

Anatomia de um Forno Tubular de Alta Performance

Vários componentes-chave trabalham em conjunto para fornecer esse nível de controle preciso. Compreendê-los revela como o forno atinge sua função.

O Tubo de Processamento

Este é o coração do forno. Os tubos são tipicamente feitos de materiais como quartzo para temperaturas mais baixas (até ~1200°C) ou alumina de alta pureza e outras cerâmicas para temperaturas mais altas (1200°C a 1800°C+). O material é escolhido com base nos requisitos de temperatura e compatibilidade química com a amostra.

Os Elementos de Aquecimento

Estes componentes geram o calor. Elementos comuns incluem fios de resistência, hastes de carboneto de silício (SiC) ou hastes de dissiliceto de molibdênio (MoSi2), que são colocados ao redor do tubo de processo para garantir uma transferência de calor eficiente e uniforme.

O Sistema de Controle

Um termopar é inserido perto da amostra para fornecer feedback de temperatura preciso e em tempo real a um controlador PID. Este sistema mantém a temperatura definida com alta precisão.

A atmosfera é gerenciada por meio de entradas e saídas de gás conectadas a controladores de fluxo de massa e bombas de vácuo, permitindo condições ambientais programáveis.

Compreendendo as Trocas e Limitações

Embora poderoso, um forno tubular é uma ferramenta especializada com limitações inerentes. Não é a solução ideal para todas as aplicações de aquecimento.

Tamanho e Vazão do Lote

A geometria tubular limita inerentemente o tamanho e o volume da amostra. Para produção industrial em larga escala, fornos de caixa ou outras configurações são frequentemente mais adequados devido à sua maior capacidade.

Gradientes Térmicos

Embora a zona central seja altamente uniforme, as extremidades do tubo sempre serão mais frias que o centro. Isso cria um gradiente de temperatura que deve ser considerado, muitas vezes garantindo que a amostra seja colocada inteiramente dentro da zona quente uniforme calibrada.

Custo e Fragilidade

Tubos cerâmicos de alta pureza, especialmente aqueles feitos para temperaturas extremas ou grandes diâmetros, podem ser caros e são suscetíveis a choque térmico. Manuseio inadequado ou ciclos de aquecimento/resfriamento excessivamente rápidos podem causar rachaduras, levando a tempo de inatividade dispendioso.

Fazendo a Escolha Certa para o Seu Objetivo

Selecionar e usar um forno tubular de forma eficaz requer alinhar suas capacidades com seu objetivo específico de pesquisa ou produção.

- Se o seu foco principal é a pureza do material e a síntese controlada: Priorize um sistema com excelentes capacidades de vácuo e controle preciso da atmosfera para evitar quaisquer reações químicas indesejadas.

- Se o seu foco principal é o tratamento térmico uniforme, como o recozimento: Certifique-se de que o forno tenha uma zona quente longa e calibrada e use um forno multizona para uma precisão de temperatura ainda maior em amostras maiores.

- Se o seu foco principal é o processamento contínuo: Considere variantes especializadas como fornos rotativos ou de queda que são projetados para manusear pós e granulados em fluxo contínuo.

Dominando os princípios da atmosfera e temperatura controladas, o forno tubular se torna uma ferramenta poderosa para expandir os limites do que os materiais podem fazer.

Tabela Resumo:

| Aspecto | Descrição |

|---|---|

| Função Primária | Processamento térmico de alta temperatura em uma atmosfera controlada e isolada para síntese e tratamento de materiais. |

| Processos Chave | Recozimento, sinterização, deposição química de vapor (CVD). |

| Características Essenciais | Aquecimento uniforme, controle de atmosfera (vácuo, gases inertes, reativos), alta pureza. |

| Aplicações Típicas | Pesquisa de materiais, eletrônica, cerâmica, metalurgia. |

| Limitações | Tamanho limitado do lote, gradientes térmicos nas extremidades do tubo, custo e fragilidade dos tubos. |

Pronto para elevar sua pesquisa de materiais com processamento térmico preciso? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura adaptadas para laboratórios na academia e indústria. Nossa linha de produtos, incluindo Fornos Tubulares, Fornos Mufla, Fornos Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD, é complementada por fortes capacidades de personalização profunda para atender às suas necessidades experimentais exclusivas. Entre em contato conosco hoje para discutir como nossos fornos tubulares podem aprimorar seus processos de síntese e tratamento de materiais com controle e confiabilidade superiores!

Guia Visual

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

As pessoas também perguntam

- Por que um forno tubular é utilizado para o tratamento térmico de materiais catódicos compósitos S/C? Otimizar a Estabilidade da Bateria

- Qual o papel de um forno tubular de laboratório na carbonização de LCNSs? Alcance 83,8% de Eficiência

- Quais são as principais considerações operacionais ao usar um forno tubular de laboratório? Domine Temperatura, Atmosfera e Segurança

- Quais recursos de segurança e confiabilidade são incorporados em um forno tubular vertical? Garantindo processamento seguro e consistente em altas temperaturas

- Como um forno tubular vertical atinge um controle preciso de temperatura? Desbloqueie Estabilidade Térmica Superior para o Seu Laboratório