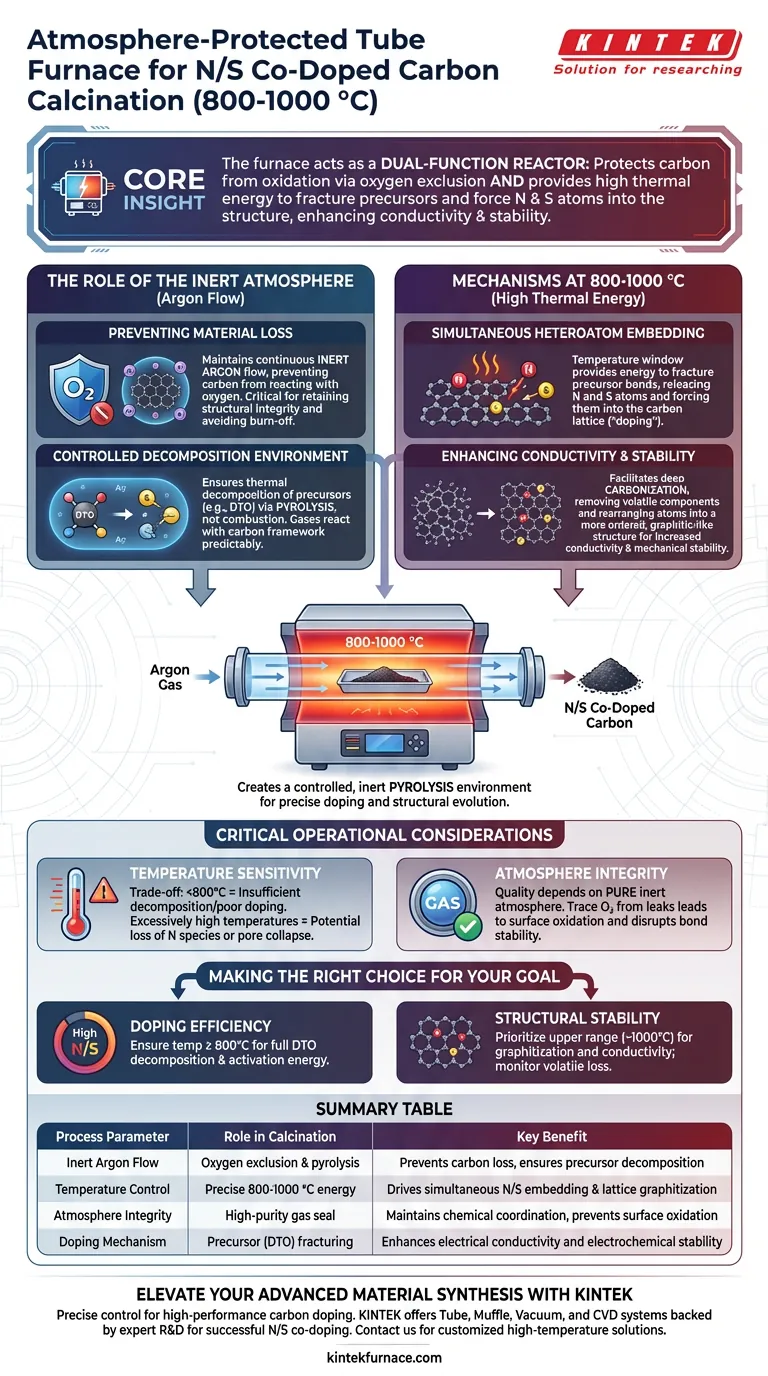

O propósito principal é criar um ambiente de pirólise controlado e inerte que promova dopagem química precisa e evolução estrutural. Em temperaturas entre 800 °C e 1000 °C, um forno tubular com proteção atmosférica utiliza uma atmosfera de argônio para facilitar a decomposição de precursores específicos como a ditiooxamida (DTO). Este ambiente é essencial para incorporar simultaneamente átomos de nitrogênio e enxofre na rede de carbono, evitando a oxidação do material.

Insight Central: O forno tubular com proteção atmosférica atua como um reator de dupla função: protege a estrutura de carbono de queimar pela exclusão de oxigênio, ao mesmo tempo que fornece a alta energia térmica necessária para fraturar moléculas precursoras e forçar átomos de nitrogênio e enxofre na estrutura de carbono, aumentando assim a condutividade e a estabilidade.

O Papel da Atmosfera Inerte

Prevenção de Perda de Material

A função mais imediata do forno tubular é a exclusão de oxigênio. Ao manter um fluxo contínuo de gás argônio inerte, o sistema impede que o material de carbono reaja com o oxigênio.

Sem essa proteção, as altas temperaturas de processamento fariam com que o precursor de carbono oxidasse e queimasse em vez de grafetizar. Essa proteção é crucial para reter a integridade estrutural dos materiais de carbono duro durante o tratamento térmico.

Ambiente de Decomposição Controlada

A atmosfera inerte fornece um fundo estável para reações químicas. Garante que a decomposição térmica de precursores, como a ditiooxamida (DTO), ocorra por pirólise em vez de combustão.

Este ambiente específico permite que a DTO se decomponha em gases contendo enxofre de maneira previsível. Esses gases ficam então disponíveis para reagir diretamente com a estrutura de carbono sem interferência de contaminantes atmosféricos.

Mecanismos a 800-1000 °C

Incorporação Simultânea de Heteroátomos

A janela de temperatura de 800-1000 °C é suficientemente energética para impulsionar a incorporação simultânea de átomos de nitrogênio e enxofre.

A energia térmica fratura as ligações químicas dos materiais precursores. Isso libera átomos de nitrogênio e enxofre e os força nas defeitos e na estrutura da rede do carbono, efetivamente "dopando" o material.

Aumento da Condutividade e Estabilidade

Além da dopagem simples, essa faixa de temperatura facilita a carbonização profunda.

O tratamento térmico remove componentes não carbonados voláteis e reorganiza os átomos de carbono em uma estrutura mais ordenada, semelhante à grafite. Essa evolução estrutural aumenta significativamente a condutividade elétrica e a estabilidade mecânica do material, que são vitais para aplicações eletroquímicas.

Considerações Operacionais Críticas

Sensibilidade à Temperatura

Operar dentro da faixa específica de 800-1000 °C é um equilíbrio cuidadoso.

Se a temperatura for muito baixa (por exemplo, abaixo de 800 °C), a energia térmica pode ser insuficiente para decompor completamente a DTO ou para incorporar os átomos de enxofre na rede de carbono, resultando em baixa eficiência de dopagem. Inversamente, temperaturas excessivamente altas podem levar à perda de espécies de nitrogênio ou ao colapso da estrutura de poros.

Integridade da Atmosfera

A qualidade do produto final depende inteiramente da pureza da atmosfera inerte.

Mesmo traços de oxigênio devido a vazamentos ou argônio impuro podem levar à oxidação superficial. Isso perturba a formação do ambiente de coordenação desejado e pode degradar a estabilidade das ligações de nitrogênio e enxofre dentro da estrutura.

Fazendo a Escolha Certa para o Seu Objetivo

Para maximizar a eficácia da sua síntese, alinhe os parâmetros do seu forno com os requisitos específicos do seu material:

- Se o seu foco principal é a eficiência de dopagem: Certifique-se de que sua temperatura atinja pelo menos 800 °C para decompor completamente a DTO e fornecer a energia de ativação necessária para que o enxofre e o nitrogênio se liguem quimicamente ao carbono.

- Se o seu foco principal é a estabilidade estrutural: Priorize a extremidade superior da faixa de temperatura (próxima a 1000 °C) para maximizar a grafetização e a condutividade elétrica, mas monitore a potencial perda de dopantes voláteis.

O sucesso depende do equilíbrio entre a energia térmica necessária para a dopagem e a necessidade de preservar os sítios ativos dentro da matriz de carbono.

Tabela Resumo:

| Parâmetro do Processo | Papel na Calcinação (800-1000 °C) | Benefício Chave |

|---|---|---|

| Fluxo de Argônio Inerte | Exclusão de oxigênio e ambiente de pirólise | Previne a perda de carbono e garante a decomposição do precursor |

| Controle de Temperatura | Energia térmica precisa de 800-1000 °C | Impulsiona a incorporação simultânea de N/S e a grafetização da rede |

| Integridade da Atmosfera | Vedação de gás de alta pureza | Mantém a coordenação química e previne a oxidação superficial |

| Mecanismo de Dopagem | Fraturamento do precursor (DTO) | Aumenta a condutividade elétrica e a estabilidade eletroquímica |

Eleve a Síntese de Materiais Avançados com a KINTEK

O controle preciso da atmosfera e da temperatura é inegociável para a dopagem de carbono de alto desempenho. A KINTEK fornece sistemas líderes na indústria de Tubos, Muflas, Vácuo e CVD projetados para atender às demandas rigorosas do seu laboratório. Apoiados por P&D e fabricação especializados, nossos fornos oferecem a estabilidade necessária para a co-dopagem N/S bem-sucedida e a evolução estrutural.

Precisa de uma solução de alta temperatura personalizada? Entre em contato conosco hoje mesmo para descobrir como os equipamentos de engenharia de precisão da KINTEK podem aprimorar seus resultados de pesquisa e fabricação.

Guia Visual

Referências

- Jiahui Li, Shaobo Tu. Pseudocapacitive Heteroatom‐Doped Carbon Cathode for Aluminum‐Ion Batteries with Ultrahigh Reversible Stability. DOI: 10.1002/eem2.12733

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno de atmosfera inerte de azoto controlado de 1200℃.

As pessoas também perguntam

- Qual o papel de um forno tubular de alta temperatura na preparação de nanofibras de carbono à base de celulose?

- Quais são os diferentes tipos de fornos tubulares e seus usos específicos? Encontre a Solução Ideal para o Seu Laboratório

- Qual é o papel de um forno tubular de laboratório no tratamento térmico de amostras de tubos de pressão de Zr-2,5%Nb? (550°C-800°C)

- Qual é a diferença entre um forno de tubo de alumina e um forno de tubo de quartzo? Escolha o Forno de Tubo Certo para o Seu Laboratório

- Quais são as aplicações comuns dos fornos de tubo de quartzo? Desbloqueie a precisão no processamento de alta temperatura

- Por que um forno tubular de laboratório é necessário para a síntese de BiVO4/RGO? Alcance um controle preciso da nanoestrutura

- Como os pesquisadores utilizam os elementos de aquecimento em fornos tubulares? Desbloqueie o Controle Térmico Preciso para Pesquisa Avançada de Materiais

- Como um forno tubular de alta temperatura contribui para a regulação dos poros de nanofibras de carbono? Engenharia de Precisão