Em resumo, a perspetiva futura é excecionalmente forte. Os fornos tubulares de três zonas estão a transitar de equipamento especializado para infraestrutura estratégica para qualquer organização séria em inovação de materiais. A sua adoção está definida para crescer significativamente, impulsionada pela crescente procura por processamento térmico preciso, repetível e flexível, necessário para desenvolver a próxima geração de materiais avançados.

A razão principal para a sua crescente importância é simples: criar os materiais de amanhã requer um nível de controlo térmico que fornos mais antigos, de zona única, não conseguem fornecer. A capacidade de programar perfis de temperatura distintos e estáveis em três zonas é a chave para desbloquear novas propriedades dos materiais e permitir avanços em energia, eletrónica e medicina.

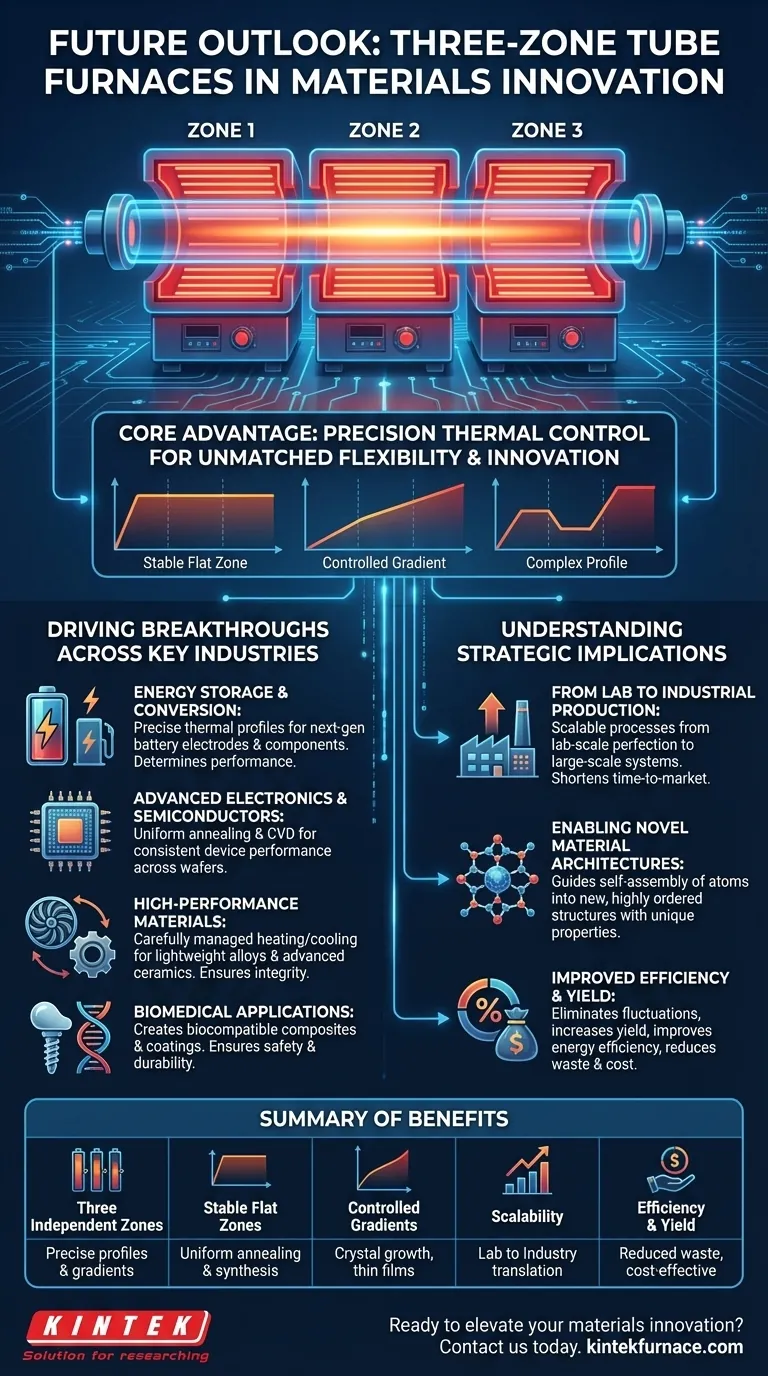

A Vantagem Principal: Controlo Térmico de Precisão

O valor fundamental de um forno de três zonas reside na sua capacidade de manipular o ambiente térmico com uma precisão incomparável. Esta não é uma melhoria incremental; é uma capacidade que abre avenidas inteiramente novas para pesquisa e produção.

Três Zonas para Flexibilidade Inigualável

Ao contrário de um forno de zona única que mantém uma temperatura uniforme, um forno de três zonas possui três elementos de aquecimento independentes. Cada zona pode ser programada com o seu próprio perfil de temperatura distinto.

Isso permite que os investigadores criem uma zona plana estável e estendida de temperatura uniforme no centro, o que é crítico para processos como o recozimento de wafers semicondutores. Alternativamente, permite um perfil de temperatura escalonado para reações de síntese complexas.

Criação de Gradientes de Temperatura Precisos

As zonas independentes podem ser usadas para estabelecer um gradiente de temperatura controlado — um aumento ou diminuição gradual da temperatura — ao longo do comprimento do tubo.

Esta capacidade é vital para processos como o crescimento de cristais, deposição de filmes finos e síntese de nanopartículas, onde a taxa de mudança de temperatura influencia diretamente a estrutura final, fase e propriedades do material.

Simulação de Ambientes Térmicos Complexos

Ao programar as três zonas, os operadores podem simular com precisão condições térmicas complexas encontradas em processos industriais ou aplicações extremas. Isso reduz os riscos de desenvolvimento e permite a otimização rápida da síntese de materiais sem dispendiosas corridas de produção em grande escala.

Impulsionando Avanços em Indústrias Chave

O controlo preciso oferecido pelos fornos de três zonas não é um benefício teórico. É um impulsionador direto da inovação nos setores tecnológicos mais exigentes e de mais rápido crescimento.

Armazenamento e Conversão de Energia

Estes fornos são cruciais para a fabricação de eletrodos de bateria e componentes de células de combustível de próxima geração. O perfil térmico exato durante a síntese e a sinterização determina a porosidade, a estrutura cristalina e o desempenho eletroquímico do material.

Eletrónica Avançada e Semicondutores

Na eletrónica, a perfeição é o padrão. Os fornos de três zonas são usados para o recozimento de wafers semicondutores e a deposição química de vapor (CVD) de filmes finos. A uniformidade precisa da temperatura garante um desempenho consistente do dispositivo em todo o wafer.

Materiais de Alto Desempenho

A criação de ligas leves e de alta resistência e a sinterização de cerâmicas avançadas dependem de ciclos de aquecimento e arrefecimento cuidadosamente geridos. Pequenas desvios podem introduzir tensões ou impurezas, comprometendo a integridade do produto final.

Aplicações Biomédicas

Os fornos de três zonas são usados para criar compósitos biocompatíveis e revestimentos para implantes e dispositivos médicos. A capacidade de controlar o processo térmico garante que o material resultante seja seguro, durável e desempenhe a sua função biológica pretendida sem reações adversas.

Compreendendo as Implicações Estratégicas

Investir num forno de três zonas é mais do que uma simples compra de equipamento; é uma decisão estratégica que posiciona uma organização para o sucesso futuro.

Da Pesquisa em Escala de Laboratório à Produção Industrial

Os princípios de aquecimento multizona são escaláveis. Processos e receitas de materiais aperfeiçoados num forno de três zonas em escala de laboratório podem ser traduzidos de forma mais fiável para sistemas de processamento térmico maiores e industriais, encurtando o tempo desde a descoberta até ao mercado.

Viabilizando Novas Arquiteturas de Materiais

Esta tecnologia permite que os cientistas criem materiais que antes eram impossíveis. Ao controlar cuidadosamente os gradientes e perfis de temperatura, eles podem guiar a auto-montagem de átomos e moléculas em novas estruturas altamente ordenadas com propriedades únicas.

Eficiência e Rendimento Melhorados

Precisão significa menos desperdício. Ao eliminar flutuações de temperatura, estes fornos aumentam o rendimento de material utilizável de cada corrida. Isso melhora a eficiência energética e reduz o consumo de materiais precursores caros, impactando diretamente os resultados financeiros.

Fazendo a Escolha Certa para o Seu Objetivo

A adoção desta tecnologia requer o alinhamento das suas capacidades com os seus objetivos primários.

- Se o seu foco principal é a pesquisa fundamental: A principal conclusão é a capacidade do forno de criar novos ambientes térmicos para explorar novas fases e estruturas de materiais.

- Se o seu foco principal é o desenvolvimento de processos: A principal conclusão é o poder de simular e otimizar perfis térmicos industriais complexos numa escala menor e mais gerenciável.

- Se o seu foco principal é a produção de alto rendimento: A principal conclusão é o controlo de processo inigualável que garante a consistência de lote para lote e minimiza defeitos em materiais sensíveis.

Em última análise, dominar o ambiente térmico é um pré-requisito para liderar na ciência dos materiais, e o forno tubular de três zonas é a ferramenta definitiva para alcançar esse domínio.

Tabela Resumo:

| Funcionalidade | Benefício |

|---|---|

| Três zonas de aquecimento independentes | Permite perfis de temperatura e gradientes precisos para processamento flexível |

| Zonas planas estáveis e estendidas | Crítico para recozimento e síntese uniformes em aplicações como wafers semicondutores |

| Gradientes de temperatura controlados | Facilita o crescimento de cristais, deposição de filmes finos e síntese de nanopartículas |

| Escalabilidade do laboratório à indústria | Encurta o tempo da pesquisa à produção com tradução confiável do processo |

| Eficiência e rendimento melhorados | Reduz o desperdício e o consumo de materiais, aumentando a relação custo-benefício |

Pronto para elevar a sua inovação de materiais com controlo térmico de precisão? Na KINTEK, aproveitamos a excecional I&D e o fabrico interno para fornecer soluções avançadas de fornos de alta temperatura adaptadas às suas necessidades. A nossa linha de produtos inclui fornos mufla, tubulares, rotativos, fornos a vácuo e atmosfera, e sistemas CVD/PECVD, todos apoiados por fortes capacidades de personalização profunda para atender aos seus requisitos experimentais únicos. Quer esteja em armazenamento de energia, eletrónica ou pesquisa biomédica, os nossos fornos tubulares de três zonas podem ajudá-lo a alcançar resultados superiores. Contacte-nos hoje para discutir como podemos apoiar os seus objetivos!

Guia Visual

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Máquina de forno tubular CVD com várias zonas de aquecimento para equipamento de deposição química de vapor

As pessoas também perguntam

- Por que um forno tubular é utilizado para o tratamento térmico de materiais catódicos compósitos S/C? Otimizar a Estabilidade da Bateria

- Quais são as principais considerações operacionais ao usar um forno tubular de laboratório? Domine Temperatura, Atmosfera e Segurança

- Como um forno tubular de alta temperatura é utilizado na síntese de nanocompósitos de MoO2/MWCNTs? Guia de Precisão

- Como um forno tubular vertical atinge um controle preciso de temperatura? Desbloqueie Estabilidade Térmica Superior para o Seu Laboratório

- Quais são as medidas de segurança essenciais ao operar um forno tubular de laboratório? Um guia para prevenir acidentes