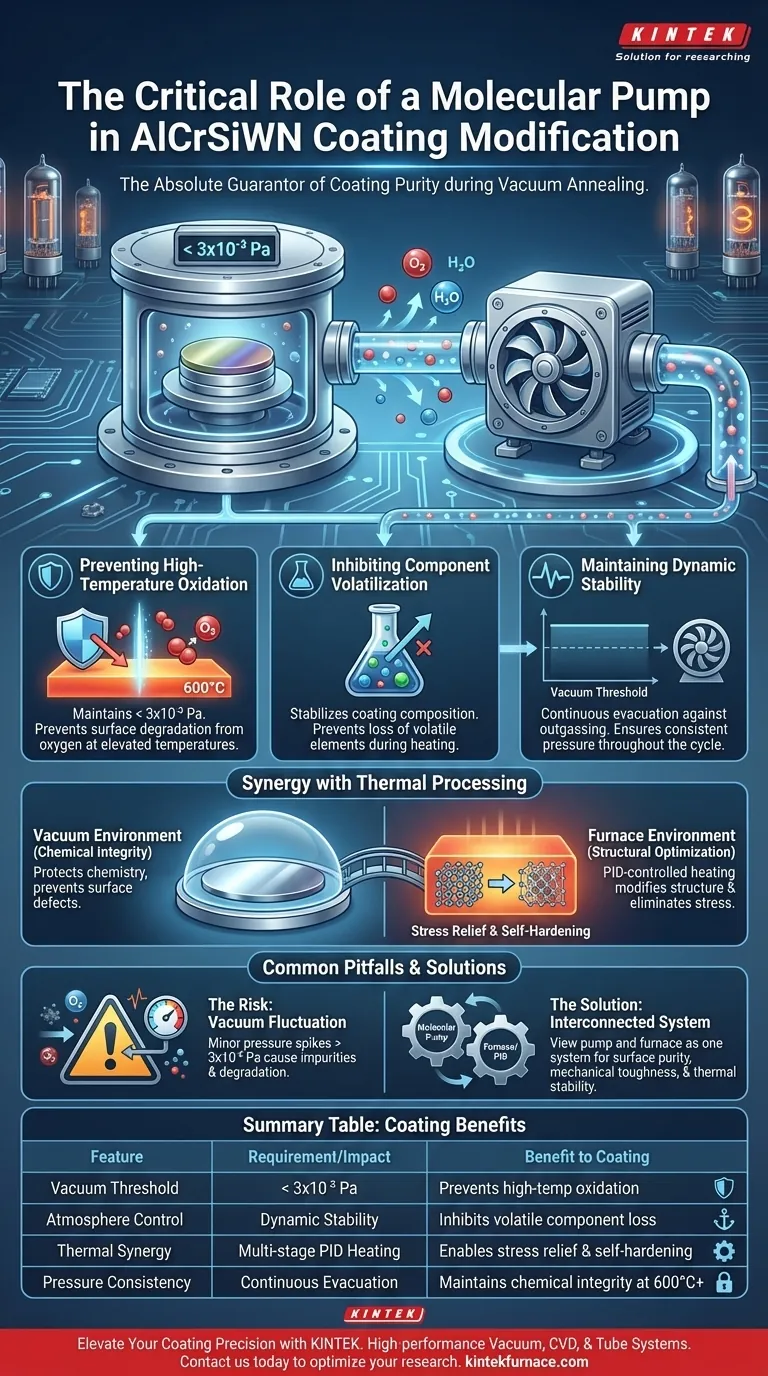

A unidade de bomba molecular é a garantidora absoluta da pureza do revestimento. É crítica para a modificação de revestimentos AlCrSiWN porque mantém um nível de vácuo dinâmico abaixo de 3x10^-3 Pa durante todo o ciclo de recozimento. Esse limite de pressão específico impede que o revestimento oxide ou perca componentes voláteis em altas temperaturas, garantindo que a integridade química do material permaneça intacta enquanto sua estrutura é otimizada.

Ao sustentar um ambiente de alto vácuo, a bomba molecular permite que o processo de recozimento altere a estrutura física do revestimento sem degradar sua superfície química. Ela serve como barreira defensiva contra a oxidação em alta temperatura durante a fase crucial de aquecimento.

O Papel do Alto Vácuo na Modificação de Revestimentos

Prevenindo a Oxidação em Alta Temperatura

O principal perigo para os revestimentos AlCrSiWN durante o recozimento é a exposição ao oxigênio em temperaturas elevadas.

Em temperaturas de operação como 600°C, as condições atmosféricas padrão causariam degradação imediata da superfície. A bomba molecular remove ativamente moléculas de gás para prevenir essas reações químicas.

Inibindo a Volatilização de Componentes

Além da oxidação, revestimentos complexos são suscetíveis a perder elementos específicos por volatilização quando aquecidos.

A bomba molecular mantém um ambiente de vácuo consistente que estabiliza a composição do revestimento. Isso garante que a estequiometria da camada AlCrSiWN permaneça como pretendido, em vez de alterar devido à evaporação de componentes voláteis.

Mantendo a Estabilidade Dinâmica

O requisito de vácuo não é estático; ele deve ser mantido continuamente contra potenciais desgaseificações.

A natureza "dinâmica" do vácuo fornecido pela bomba molecular garante que, mesmo quando o forno aquece e os materiais potencialmente liberam gases, a pressão permaneça estritamente abaixo do limite de 3x10^-3 Pa.

Sinergia com o Processamento Térmico

Possibilitando o Alívio Eficaz de Tensão

Enquanto a bomba de vácuo protege a química, o ambiente do forno aborda as propriedades mecânicas.

De acordo com dados suplementares, o forno de tubo a vácuo utiliza controladores PID para eliminar tensões residuais frágeis geradas durante a deposição. A bomba molecular cria o ambiente seguro necessário para que esse alívio de tensão ocorra sem efeitos colaterais.

Facilitando Efeitos de Autoendurecimento

O processo de recozimento é projetado para induzir um efeito de autoendurecimento e melhorar a estabilidade térmica.

Essas melhorias estruturais dependem de aquecimento multiestágio preciso e manutenção isotérmica. A bomba molecular garante que esses ciclos térmicos delicados modifiquem a estrutura interna sem comprometer a qualidade da superfície.

Armadilhas Comuns a Evitar

O Risco de Flutuação do Vácuo

Se a bomba molecular falhar em manter a pressão abaixo de 3x10^-3 Pa, a integridade do processo é comprometida.

Mesmo pequenas flutuações de pressão a 600°C podem introduzir impurezas. Isso pode levar a um revestimento que é mecanicamente aliviado de tensão, mas quimicamente degradado na superfície.

Dependência Excessiva Apenas do Controle Térmico

Um controlador PID preciso e um programa de aquecimento são insuficientes sem a bomba molecular.

O gerenciamento térmico perfeito não pode compensar um vácuo deficiente. Sem a bomba molecular evacuando eficazmente a câmara, o tratamento térmico preciso torna-se um catalisador para a oxidação em vez de otimização.

Garantindo o Sucesso do Processo

Para maximizar o desempenho de seus revestimentos AlCrSiWN, você deve ver a unidade de vácuo e o forno como um sistema interconectado.

- Se seu foco principal é a Pureza da Superfície: Garanta que sua bomba molecular seja calibrada para manter pressões estritamente abaixo de 3x10^-3 Pa para prevenir a oxidação.

- Se seu foco principal é a Tenacidade Mecânica: Verifique se a estabilidade do vácuo permite que o controlador PID complete o ciclo completo de aquecimento multiestágio para eliminar tensões residuais.

- Se seu foco principal é a Estabilidade Térmica: Utilize o ambiente livre de interferências criado pela bomba para permitir períodos prolongados de manutenção isotérmica.

A bomba molecular não é apenas um acessório; é o componente fundamental que torna possível a otimização estrutural em alta temperatura.

Tabela Resumo:

| Característica | Requisito/Impacto | Benefício para o Revestimento |

|---|---|---|

| Limiar de Vácuo | < 3x10^-3 Pa | Previne oxidação em alta temperatura |

| Controle de Atmosfera | Estabilidade Dinâmica | Inibe a perda de componentes voláteis |

| Sinergia Térmica | Aquecimento PID Multiestágio | Possibilita alívio de tensão e autoendurecimento |

| Consistência de Pressão | Evacuação Contínua | Mantém a integridade química a 600°C+ |

Eleve a Precisão do Seu Revestimento com a KINTEK

Não deixe que a oxidação comprometa sua pesquisa de materiais avançados. As soluções térmicas líderes da indústria da KINTEK—incluindo nossos sistemas de Vácuo, CVD e Tubo de alto desempenho—são projetadas para fornecer os ambientes de alto vácuo estáveis necessários para a modificação delicada de AlCrSiWN.

Apoiados por P&D e fabricação especializados, nossos sistemas são totalmente personalizáveis para atender às suas necessidades exclusivas de laboratório. Entre em contato conosco hoje para descobrir como nossos fornos especializados de alta temperatura podem otimizar a integridade química e o desempenho mecânico do seu material.

Guia Visual

Referências

- Feng Guo. Research on the Performance of AlCrSiWN Tool Coatings for Hardened Steel Cutting. DOI: 10.62051/ijmee.v6n2.01

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de sinterização por vácuo para tratamento térmico Forno de sinterização por vácuo para fios de molibdénio

- Conjunto de vedação de chumbo de passagem de elétrodo de vácuo com flange CF KF para sistemas de vácuo

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Máquina de forno de prensagem a quente com vácuo para laminação e aquecimento

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

As pessoas também perguntam

- Qual é o propósito principal do uso de um forno tubular com proteção atmosférica? Otimizar a Síntese de Carbono Co-Dopado com N/S

- Qual papel um elevador tesoura desempenha no sistema de análise termogravimétrica de um forno tubular? Guia de Alinhamento de Precisão

- Qual é a importância de usar um tubo de sílica fundida selado a vácuo na síntese de Bi2Te3? Garante Pureza & Estequiometria

- Como o sistema de controle de gás de um forno tubular contribui para a transformação de Ni-MOF em NiO/Ni@C?

- Como um forno tubular de alta temperatura facilita o estágio de pirólise em catalisadores FeNC? Processamento Térmico de Precisão

- Por que um forno tubular com controle preciso de temperatura é necessário para a síntese de MoS2 monocamada de alta qualidade?

- Como funcionam os fornos tubulares? Alcance o processamento térmico preciso para seus materiais

- Por que um sistema de controle de fluxo de gás é necessário para DTF? Otimizar o tempo de residência e a análise de combustão completa