Os materiais mais comuns para tubos de reação em um forno tubular são alumina, quartzo fundido e Pyrex. Cada material é selecionado com base em sua tolerância única à temperatura, resistência à corrosão química e capacidade de lidar com choque térmico, o que dita sua adequação para processos laboratoriais e industriais específicos, como fusão de metais, crescimento de cristais ou recozimento de materiais.

Escolher o tubo de reação certo é uma decisão crítica baseada na temperatura máxima do seu experimento. Enquanto o Pyrex é adequado para temperaturas mais baixas e o quartzo oferece uma faixa versátil de média a alta, a alumina é o padrão para aplicações de altíssima temperatura, apesar de sua sensibilidade a mudanças rápidas de temperatura.

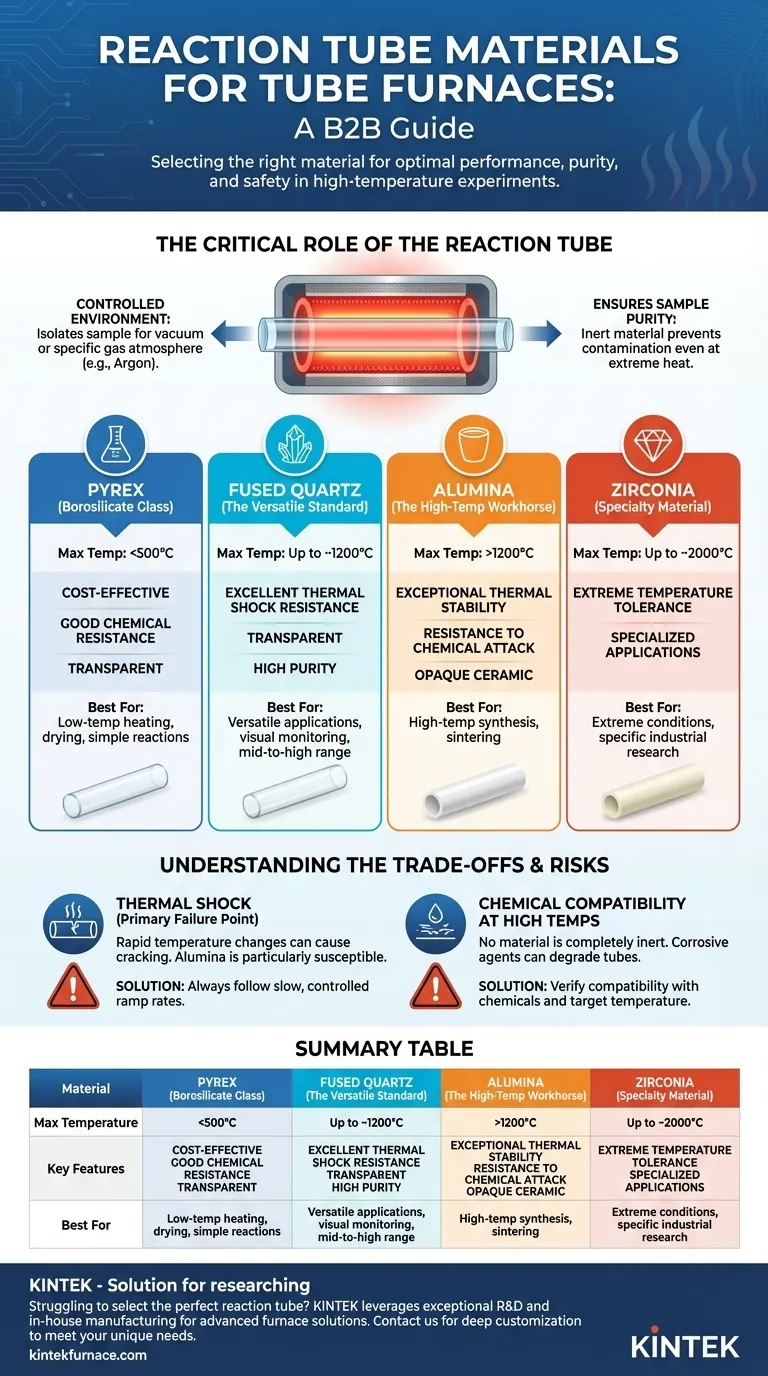

O Papel Crítico do Tubo de Reação

A eficácia de um forno tubular depende inteiramente do desempenho de seu tubo de reação. Este componente é mais do que apenas um recipiente; é o cerne do ambiente experimental.

Criação de um Ambiente Controlado

A função principal do tubo é isolar a amostra do mundo exterior. Ele permite criar uma atmosfera controlada — seja vácuo, um gás inerte como o argônio, ou um gás reativo específico — que é essencial para o processo.

Garantia da Pureza da Amostra

O material do tubo deve ser inerte e não reagir com sua amostra, mesmo em temperaturas extremas. Um tubo bem escolhido previne a contaminação e garante a integridade dos seus resultados.

Uma Análise dos Materiais Comuns de Tubos

Cada material oferece um equilíbrio diferente de desempenho térmico, resistência química e propriedades físicas.

Alumina (Coríndon): O Cavalo de Batalha de Alta Temperatura

A alumina é necessária para processos que exigem temperaturas muito altas, tipicamente acima de 1200°C. É uma cerâmica densa e opaca, conhecida por sua excepcional estabilidade térmica e resistência ao ataque químico.

Devido à sua alta pureza, a alumina é uma excelente escolha para prevenir a contaminação da amostra em aplicações de síntese e sinterização em alta temperatura.

Quartzo Fundido: O Padrão Versátil

O quartzo fundido é a escolha mais comum e versátil para uma ampla gama de aplicações até aproximadamente 1200°C. Sua principal vantagem é sua notável resistência ao choque térmico, o que significa que ele pode suportar mudanças rápidas de temperatura muito melhor do que a alumina.

Sua transparência óptica também permite o monitoramento visual direto do processo, o que pode ser inestimável. O quartzo mantém alta pureza e excelente estabilidade química em sua faixa operacional.

Pyrex (Vidro Borossilicato): Para Aplicações de Baixa Temperatura

O Pyrex é uma opção econômica para trabalhos de baixa temperatura, geralmente abaixo de 500°C. Embora tenha boa resistência química, não consegue suportar as altas temperaturas que o quartzo e a alumina conseguem. É mais adequado para aquecimento simples, secagem ou reações de baixa temperatura onde o orçamento é uma consideração principal.

Materiais Especiais: Zircônia

Para condições extremas, como temperaturas que se aproximam de 2000°C (3600°F), são necessários materiais especializados como a zircônia. Estes são reservados para aplicações industriais ou de pesquisa altamente específicas, onde materiais convencionais falhariam.

Compreendendo os Compromissos

A seleção de um material não se trata apenas de maximizar o desempenho; trata-se de compreender as limitações e os potenciais pontos de falha.

Choque Térmico: O Principal Ponto de Falha

O choque térmico — rachaduras causadas por aquecimento ou resfriamento rápido — é a causa mais comum de falha de tubos. A alumina é particularmente suscetível a isso. Aquecer ou resfriar um tubo de alumina muito rapidamente provavelmente fará com que ele se quebre.

Para mitigar esse risco, siga sempre uma taxa de rampa de temperatura lenta e controlada. Via de regra, tubos de diâmetro menor lidam melhor com gradientes térmicos e são menos propensos a choque térmico do que os maiores.

Compatibilidade Química em Altas Temperaturas

Embora esses materiais sejam altamente resistentes, nenhum material é completamente inerte em todas as condições. Agentes altamente corrosivos em temperaturas extremas ainda podem degradar o tubo. Sempre verifique a compatibilidade de seus produtos químicos específicos com o material do tubo na temperatura de operação desejada.

Como Selecionar o Tubo Certo para o Seu Processo

Faça sua seleção com base em uma compreensão clara dos requisitos do seu processo.

- Se o seu processo estiver abaixo de 500°C e exigir aquecimento simples: O Pyrex é frequentemente uma escolha econômica e adequada.

- Se você precisar de altas temperaturas (até ~1200°C) e excelente resistência ao choque térmico: O quartzo fundido é a opção mais versátil e confiável, especialmente se for necessária observação visual.

- Se você estiver trabalhando em temperaturas muito altas (acima de 1200°C) e puder gerenciar rampas lentas: A alumina é o material necessário para atingir a máxima estabilidade térmica.

- Se sua aplicação exceder 1800°C: Você deve investigar materiais especiais como a Zircônia para garantir a segurança e o sucesso operacional.

Em última análise, a correspondência das propriedades do material com seus requisitos específicos de temperatura, química e operação é a chave para alcançar resultados seguros e repetíveis.

Tabela Resumo:

| Material | Temperatura Máxima | Principais Características | Melhor Para |

|---|---|---|---|

| Alumina | >1200°C | Alta estabilidade térmica, resistência química | Síntese em alta temperatura, sinterização |

| Quartzo Fundido | Até 1200°C | Excelente resistência ao choque térmico, transparente | Aplicações versáteis, monitoramento visual |

| Pyrex | Abaixo de 500°C | Custo-benefício, boa resistência química | Aquecimento em baixa temperatura, secagem |

| Zircônia | Até 2000°C | Tolerância a temperaturas extremas | Processos especializados de alta temperatura |

Com dificuldades para selecionar o tubo de reação perfeito para seus experimentos de alta temperatura? A KINTEK aproveita seu excepcional P&D e fabricação interna para fornecer soluções avançadas de fornos, incluindo Fornos Mufla, Tubulares, Rotativos, a Vácuo e Atmosfera, e Sistemas CVD/PECVD. Com fortes capacidades de personalização profunda, adaptamos nossos produtos para atender às suas necessidades experimentais exclusivas, garantindo desempenho e pureza ideais. Entre em contato conosco hoje para discutir como nossa experiência pode aumentar a eficiência e os resultados do seu laboratório!

Guia Visual

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno tubular de quartzo para laboratório Forno tubular de aquecimento RTP

- Forno tubular rotativo com várias zonas de aquecimento divididas Forno tubular rotativo

As pessoas também perguntam

- Quais são as medidas de segurança essenciais ao operar um forno tubular de laboratório? Um guia para prevenir acidentes

- Que melhorias recentes foram feitas nos fornos tubulares de laboratório? Desbloqueie Precisão, Automação e Segurança

- Como um Forno de Tubo Vertical é usado para estudos de ignição de poeira de combustível? Modelo de Combustão Industrial com Precisão

- Como um forno tubular de alta temperatura é utilizado na síntese de nanocompósitos de MoO2/MWCNTs? Guia de Precisão

- Qual o papel de um forno tubular de laboratório na carbonização de LCNSs? Alcance 83,8% de Eficiência